本発明は、1価および多価のレアメタルを含有する材料を酸水溶液と接触させることでレアメタル含有酸性水溶液を得る酸処理工程と、特定の条件(1)を満たすナノろ過膜によって、前記レアメタル含有酸性水溶液から、前記1価のレアメタルを含む透過水と前記多価のレアメタルを含む非透過水を得る分離工程と、逆浸透膜によって、前記分離工程の透過水よりも前記1価レアメタルの濃度の高い非透過水と、濃度の低い透過水とを得る濃縮工程と、を含むレアメタル塩の回収方法に関する。

特許-権利維持

出願番号JP2021523822A

出願日2021-04-21

公開番号JPWO2021215484

公開日2021-10-28

登録番号JP7095807B

登録発行日2022-07-05

被引用件数 (JP・US) 0

引用件数 4

早期審査 (JP) 2

出願人東レ

発明者吉崎 友哉 , 征矢 恭典

代理人/特許事務所特許業務法人栄光特許事務所

【発明の詳細な説明】

【技術分野】

【0001】本発明は、リチウムイオン電池やその製造工程で生じる廃材、廃液、鉱石、スラグなどからリチウムやセシウム、ニッケル、コバルトなどのレアメタルを回収する方法に関するものであり、さらに詳しくは、精密ろ過膜、限外ろ過膜、ナノろ過膜、逆浸透膜を用いて効率的にレアメタルを回収するための方法および装置に関するものである。【背景技術】

【0002】近年、世界の経済発展に伴い、鉱物資源の需要拡大が著しい。例えば、リチウムはリチウムイオン電池の材料としての需要が高まっており、炭酸リチウムは他にも耐熱ガラス添加剤および弾性表面波フィルターにも用いられる。特に高純度のものは、携帯電話並びにカーナビ等のフィルター及び発信器として使用されている。【0003】また、コバルトは、特殊鋼および磁性材料の合金用元素として、様々な産業界において広く利用されている。例えば、特殊鋼は、航空宇宙、発電機、特殊工具の分野で用いられており、磁性材料は小型ヘッドフォンおよび小型モーター等に用いられている。コバルトは、リチウムイオン電池の正極材の原料としても使用されており、スマートフォン等の移動式情報処理端末、並びに自動車用および電力貯蔵用の電池の普及に伴い、コバルトの需要は高まっている。【0004】ニッケルは、光沢と耐食性の高さを活かし、ステンレス鋼として利用されており、近年ではコバルト同様にリチウムイオン電池の材料としての需要が高まっている。【0005】このように、各種レアメタルの需要が高まる中、貴重資源リサイクルの観点から使用済みのリチウムイオン電池やその製造工程から生じる廃材などから、リチウムやコバルト、ニッケルなどのレアメタルを回収する取り組みが推進されている。

例えば、廃リチウムイオン電池からの資源回収はコバルト、ニッケルなどのレアメタルを中心に実用化が進められているが、キレート剤を用いる溶媒抽出法が主流であるため、環境への負荷が大きいことに加え、コスト面でも不利であるといった問題があった(非特許文献1)。

これを解決するために廃リチウムイオン電池を酸浸出させた水溶液から限外ろ過膜、ナノろ過膜、逆浸透膜といった分離膜を用いた分離回収方法(特許文献1)が提案されている。【先行技術文献】

【0006】【特許文献1】

国際公開第2019/018333号

【0007】【非特許文献1】

「平成29年度鉱物資源開発の推進のための探査等事業 鉱物資源基盤整備調査事業(鉱物資源確保戦略策定に係る基礎調査)報告書」、株式会社三菱総合研究所 環境・エネルギー事業本部、2018年3月【発明の概要】

【発明が解決しようとする課題】

【0008】しかしながら、従来の方法では、分離膜として使用するナノろ過膜について、酸性水溶液中での分離性能の長期安定性に問題があり、1価レアメタルと多価レアメタルの選択分離性が低く、レアメタルの回収効率に課題があった。本発明の目的は、リチウムイオン電池やその製造工程で生じる廃材、廃液や鉱石、レアメタルを効率的かつ安定的に回収する方法を提供することにある。【課題を解決するための手段】

【0009】前記課題を解決するために、本発明は下記の構成をとる。

〔1〕

1価のレアメタルおよび多価のレアメタルを含有する材料を酸水溶液と接触させることでレアメタル含有酸性水溶液を得る酸処理工程と、

下記条件(1)を満たすナノろ過膜によって、前記レアメタル含有酸性水溶液から、前記1価のレアメタルを含む透過水と多価のレアメタルを含む非透過水を得る分離工程と、

逆浸透膜によって、分離工程の透過水よりも前記1価のレアメタルの濃度の高い非透過水と、濃度の低い透過水とを得る濃縮工程と、

を含むレアメタル塩の回収方法。

(1)0.5MPaの操作圧力で25℃、pH6.5の2000mg/Lの硫酸マグネシウム水溶液、2000mg/Lの塩化マグネシウム水溶液をそれぞれ透過させた時の硫酸マグネシウム除去率と塩化マグネシウムの除去率の差が20%以下であり、

かつ、0.5MPaの操作圧力で25℃、pH6.5の1000mg/Lのグルコース水溶液、1000mg/Lのイソプロピルアルコール水溶液をそれぞれ透過させた時のグルコース除去率とイソプロピルアルコール除去率の差が40%以上であり、グルコース除去率が70%以上である。

〔2〕

前記分離工程における原水は、前記1価のレアメタルとしてリチウムを含有し、

前記原水中のリチウムイオン濃度が0.5mg/L以上50000mg/L以下の範囲である、

〔1〕に記載のレアメタル塩の回収方法。

〔3〕

前記分離工程における原水中の前記多価のレアメタルのイオン濃度の総和が0.5mg/L以上100000mg/L以下の範囲である、

〔1〕または〔2〕に記載のレアメタル塩の回収方法。

〔4〕

前記分離工程における原水が、前記多価のレアメタルとしてコバルト、ニッケル、マンガンのうち少なくとも一種類の金属を含む、

〔1〕~〔3〕のいずれか一項に記載のレアメタル塩の回収方法。

〔5〕

前記分離工程は、ナノろ過膜による第1分離ステップおよび第2a分離ステップを少なくとも含み、

前記第1分離ステップで得た透過水を第2a分離ステップで処理する、

〔1〕~〔4〕のいずれか一項に記載のレアメタル塩の回収方法。

〔6〕

前記分離工程は、ナノろ過膜による第1分離ステップおよび第2b分離ステップを少なくとも含み、

前記第1分離ステップで得た非透過水を第2b分離ステップで処理する、

〔1〕~〔5〕のいずれか一項に記載のレアメタル塩の回収方法。

〔7〕

前記分離工程は、リチウムイオン濃度(mg/L)が多価金属イオン濃度(mg/L)に比して1000倍以上である透過水を得る、

〔1〕~〔6〕のいずれか一項に記載のレアメタル塩の回収方法。

〔8〕

前記分離工程での操作圧力が、前記ナノろ過膜に供給される前記原水の浸透圧以下である、

〔1〕~〔7〕のいずれか一項に記載のレアメタル塩の回収方法。

〔9〕

前記酸処理工程と前記分離工程の間に、前記レアメタル含有酸性水溶液を、平均表面孔径が0.05~10μmである精密ろ過膜で処理する前処理工程を含む、

〔1〕~〔8〕のいずれか一項に記載のレアメタル塩の回収方法。

〔10〕

前記酸処理工程と前記分離工程の間に、前記レアメタル含有酸性水溶液を、平均表面孔径が3~16nmである限外ろ過膜によって処理する前処理工程を含む、

〔1〕~〔9〕のいずれか一項に記載のレアメタル塩の回収方法。

〔11〕

前記前処理工程において、処理する前記レアメタル含有酸性水溶液の温度が0℃~100℃である、

〔9〕または〔10〕に記載のレアメタル塩の回収方法。

〔12〕

前記濃縮工程は、下記条件(2)を満たす逆浸透膜によって前記分離工程の透過水よりも前記1価のレアメタルの濃度の高い非透過水と、前記分離工程の透過水よりも前記1価のレアメタルの濃度の低い透過水を得る濃縮工程と、

を含む、

〔1〕~〔11〕のいずれか一項に記載のレアメタル塩の回収方法。

(2)25℃、pH1の硫酸水溶液に24時間浸漬後、5.5MPaの操作圧力で、25℃、pH6.5、30mg/Lのホウ酸、100mg/Lのイソプロピルアルコール、および30000mg/Lの塩化リチウムを含む水溶液を透過させた時のイソプロピルアルコールの除去率が95%以上であり、かつ、ホウ素イオンの除去率が75%以上である。

〔13〕

前記濃縮工程は、前記逆浸透膜による第1および第2濃縮ステップを少なくとも含み、前記第1濃縮ステップで得られた非透過水を第2濃縮ステップで処理する、

〔1〕~〔12〕のいずれか一項に記載のレアメタル塩の回収方法。

〔14〕

前記酸処理工程で得られた前記レアメタル含有酸性水溶液に前記濃縮工程により生成する透過水を混合する混合工程をさらに含み、

前記分離工程は、前記混合工程で得られた混合水から前記透過水および非透過水を得る、

〔1〕~〔13〕のいずれか一項に記載のレアメタル塩の回収方法。

〔15〕

前記ナノろ過膜として、pH3における表面ゼータ電位が正であるナノろ過膜を使用する、

〔1〕~〔14〕のいずれか一項に記載のレアメタル塩の回収方法。

〔16〕

前記ナノろ過膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層は架橋ポリアミドを含有し、

前記分離機能層側の表面に対するX線光電子分光測定において、測定される元素中のハロゲン総割合が0.1%未満である、

〔1〕~〔15〕のいずれか一項に記載のレアメタル塩の回収方法。

〔17〕

前記ナノろ過膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層側の表面を全反射赤外吸収スペクトル法で測定した際の1600~1700cm-1の範囲に極大をとるピークが1つだけであり、前記ピークをピークAとしたとき、前記ナノろ過膜を1M硫酸水溶液に40℃、21日間浸漬させた後に測定した、ピーク強度比(IA/I1242)が浸漬前に測定したピーク強度比(IA/I1242)に比して0.40以上1.0以下である、

〔1〕~〔16〕のいずれかに記載のレアメタル塩の回収方法。

ただし、IA及びI1242はそれぞれ以下の吸収ピーク値を表す。

IA:1600~1700cm-1の範囲に存在する前記分離機能層に対応する吸収ピーク値

I1242:1242cm-1の前記多孔性支持層に対応する吸収ピーク値

〔18〕

前記ナノろ過膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層が、下記一般式(1)で表される多官能脂肪族アミンに由来する構造を有する架橋ポリアミドを含む、

〔1〕~〔17〕のいずれか一項に記載のレアメタル塩の回収方法。

【化1】 (但し、R1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR5、CONHR5、CON(R5)2またはOR5を表し、R5は、水素原子、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。一方、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR6、CONHR6、CON(R6)2またはOR6を表し、R6は、水素原子、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。)

(但し、R1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR5、CONHR5、CON(R5)2またはOR5を表し、R5は、水素原子、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。一方、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR6、CONHR6、CON(R6)2またはOR6を表し、R6は、水素原子、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。)

〔19〕

前記ナノろ過膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層が架橋芳香族ポリアミドを含有し、かつ前記架橋芳香族ポリアミドが下記一般式(2)で表される構造を有する、

〔1〕~〔18〕のいずれか一項に記載のレアメタル塩の回収方法。

【化2】 (R1~R4は、前記一般式(1)中のR1~R4と同義である。R7は炭素原子と水素原子のみを構成元素とする脂肪族鎖または脂肪族環であり、Ar8は置換基を有していてもよい炭素数6~14の芳香族環である。)

(R1~R4は、前記一般式(1)中のR1~R4と同義である。R7は炭素原子と水素原子のみを構成元素とする脂肪族鎖または脂肪族環であり、Ar8は置換基を有していてもよい炭素数6~14の芳香族環である。)

〔20〕

前記濃縮工程において使用する前記逆浸透膜として、pH3における表面ゼータ電位が負である逆浸透膜を使用する、

〔12〕~〔19〕のいずれか一項に記載のレアメタル塩の回収方法。

〔21〕

前記濃縮工程において使用する前記逆浸透膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層が架橋芳香族ポリアミドを含有する、

〔12〕~〔20〕のいずれか一項に記載のレアメタル塩の回収方法。

〔22〕

前記濃縮工程において使用する前記逆浸透膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層は架橋芳香族ポリアミドを含有し、

前記分離機能層側の表面に対するX線光電子分光測定において、測定される元素中のハロゲン総割合が0.1%未満である、

〔12〕~〔21〕のいずれか一項に記載のレアメタル塩の回収方法。

〔23〕

前記濃縮工程において使用する前記逆浸透膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層は、架橋芳香族ポリアミドの薄膜で形成された凸部と凹部の繰り返しであるひだ構造を有し、

純水中で前記凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部が40%以上を占める、

〔12〕~〔22〕のいずれか一項に記載のレアメタル塩の回収方法。

〔24〕

前記濃縮工程において使用する前記逆浸透膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層は、架橋芳香族ポリアミドの薄膜で形成された凸部と凹部の繰り返しであるひだ構造を有し、

前記凸部のうち、pH1の硫酸水溶液中で5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部の割合が、純水中で5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部の割合に比して0.50倍以上である逆浸透膜を用いる、

〔12〕~〔23〕のいずれか一項に記載のレアメタル塩の回収方法。

〔25〕

前記濃縮工程において使用する前記逆浸透膜は、基材、前記基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、

前記分離機能層が架橋芳香族ポリアミドを含有し、かつ前記架橋芳香族ポリアミドが下記一般式(3)または(4)で表される構造のうち少なくとも一方の構造を有する、

〔12〕~〔24〕のいずれか一項に記載のレアメタル塩の回収方法。

【化3】 (Ar1~Ar3は、それぞれ独立して、置換基を有していてもよい炭素数5~14の芳香族環であり、R1は芳香族環とヘテロ原子のいずれも有さない原子団であり、Xは水素原子もしくはカルボキシ基であり、またR2~R5は、それぞれ独立して、水素原子または炭素数が1~10の脂肪族鎖である。)

(Ar1~Ar3は、それぞれ独立して、置換基を有していてもよい炭素数5~14の芳香族環であり、R1は芳香族環とヘテロ原子のいずれも有さない原子団であり、Xは水素原子もしくはカルボキシ基であり、またR2~R5は、それぞれ独立して、水素原子または炭素数が1~10の脂肪族鎖である。)

〔26〕

前記酸処理工程において、前記レアメタル含有酸性水溶液が1価の陰イオンを含有し、前記1価の陰イオンのモル濃度を陰イオン全体のモル濃度に対して0.1当量以上に調整するステップを含む、

〔1〕~〔25〕のいずれか一項に記載のレアメタル塩の回収方法。

〔27〕

前記酸処理工程において、前記レアメタル含有酸性水溶液のpHを0.5以上かつ7.0以下とするステップを含む、

〔1〕~〔26〕のいずれか一項に記載のレアメタル塩の回収方法。

〔28〕

前記1価陰イオンがフッ化物イオン、塩化物イオン、臭化物イオン、よう化物イオン、硝酸イオン、または酢酸イオンである、

〔1〕~〔27〕のいずれか一項に記載のレアメタル塩の回収方法。【発明の効果】

【0010】本発明によると、レアメタル含有酸性水溶液を特定の条件を満たすナノろ過膜で処理することで、1価レアメタルと多価レアメタルとを高選択かつ長期安定的に分離することができる。【図面の簡単な説明】

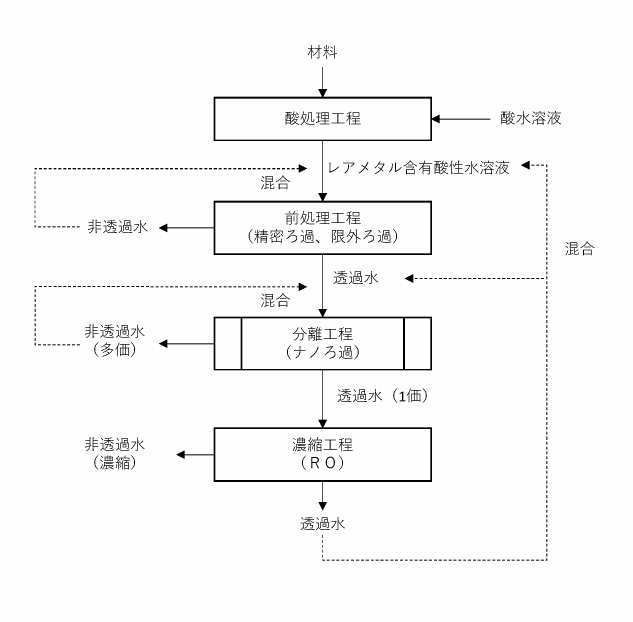

【0011】図1は、レアメタル塩の回収方法の実施の一形態を表すフローチャートである。 図2は、分離工程の一例を示すフローチャートである。 図3は、分離工程の他の例を示すフローチャートである。 図4は、濃縮工程の一例を示すフローチャートである。【発明を実施するための形態】

【0012】本実施形態に係るレアメタル塩の回収方法は、1価および多価のレアメタルを含有する材料を酸水溶液と接触させることでレアメタル含有酸性水溶液を得る酸処理工程と、上記条件(1)を満たすナノろ過膜によって、前記レアメタル含有酸性水溶液から、前記1価のレアメタルを含む透過水と多価のレアメタルを含む非透過水を得る分離工程と、逆浸透膜によって、分離工程の透過水よりも前記1価レアメタルの高い非透過水と、濃度の低い透過水を得る濃縮工程を含む。各工程について、以下に説明する。また、図1に、本発明のレアメタル塩の回収方法の実施の一形態を表すフローチャートを示す。【0013】[1]酸処理工程

本実施形態で説明するレアメタル塩の回収方法は、1価および多価のレアメタルを含有する材料を酸水溶液と接触させることでレアメタル含有酸性水溶液を得る工程を有する。【0014】(1)1価レアメタル

1価レアメタルとして、具体的にはリチウムおよびセリウムが挙げられる。【0015】(2)多価レアメタル

多価レアメタルとして、具体的にはベリリウム、チタン、クロム、マンガン、コバルト、ニッケル、ガリウム、ゲルマニウム、セレン、ストロンチウム、ジルコニウム、バナジウム、および希土類元素が挙げられる。【0016】(3)レアメタル含有材料

レアメタルを含有する材料は、上述した1価および多価のレアメタルを少なくとも1種ずつ含有する。具体的には、リチウムイオン電池、並びにその製造工程で生じる廃材、廃液、鉱石、およびスラグが挙げられる。再利用の要望が高いこと、含有するレアメタルの純度が高いことから、材料としてリチウムイオン電池が好ましい。【0017】リチウムイオン電池は、正極材、負極材、セパレータおよび電解質などの部材で構成される。これらの部材のうち、リチウムなどの1価のレアメタルを含むものであれば材料として使用できる。特に正極材料は、リチウムなどの1価のレアメタルとコバルトまたはニッケルなど多価のレアメタルとを含むので、複数のレアメタルの回収源となる。【0018】また、材料は、ナトリウムおよびカリウムなどのアルカリ金属、マグネシウムおよびカルシウムなどのアルカリ土類金属、アルミニウム、スズおよび鉛などの典型元素、ならびに鉄および銅等の遷移元素うち、少なくとも1種の元素をさらに含有してもよい。【0019】(4)酸水溶液

上記の材料に接触する酸水溶液は、好ましくは塩酸、硫酸、硝酸、ギ酸、酢酸、シュウ酸の少なくとも一つの酸を含む。【0020】酸水溶液と材料との接触は、例えば、酸性水溶液中に材料を浸漬させることで行えばよい。目的とするレアメタルを溶出させることができれば、他の方法でもよい。接触させる酸性水溶液の温度はレアメタル塩の溶出効率の観点から10℃以上100℃以下が好ましく、20℃以上80℃以下の範囲がコスト面、安全面の観点からより好ましい。【0021】(5)レアメタル含有酸性水溶液

得られるレアメタル含有酸性水溶液は、上述の材料に含まれるレアメタルおよび他の金属元素と上述の酸水溶液に含まれる1種以上の共役塩基(例えば塩化物イオン、硝酸イオン、硫酸イオン、炭酸イオン、酢酸イオンなどの陰イオン)との塩を含有する。【0022】陰イオンについては1価レアメタル塩の分離回収効率の観点から1価陰イオン(例えばフッ化物イオン、塩化物イオン、臭化物イオン、よう化物イオン、硝酸イオン、酢酸イオンなど)を含むことが好ましく、取り扱い容易さの観点から塩化物イオンまたは硝酸イオンであることがより好ましい。後述の分離工程において、1価レアメタルイオンは陰イオンとともにナノろ過膜を透過する。この際、陰イオンの透過性が低いと、電気的中性を保つために1価レアメタルイオンの透過性も低下する。そのため、水和イオン半径の小さい1価陰イオンが共存することで、陰イオンとともに1価レアメタルイオンの透過が促進され、1価レアメタル塩の効率の良い回収が可能となる。【0023】また、1価陰イオンの含有量はコスト的に適切な1価レアメタル塩の分離回収効率を得るために、陰イオン全体のモル濃度に対して0.1当量以上含まれることが好ましく、0.5当量以上である水溶液を原水とすることがより好ましい。さらに、電荷の釣り合いを保つために1価レアメタルイオンとともにナノろ過膜を透過する陰イオンは主に1価陰イオンであると考えられるため、1価陰イオンのモル濃度が1価レアメタルイオンのモル濃度に対して1倍以上であることが好ましい。【0024】1価レアメタルイオンを溶出させるステップとモル濃度を調整するステップとは、1つのステップとして実行されてもよいし、別々のステップとして実行されてもよい。【0025】硫酸と1価陰イオンからなる酸(塩酸など)との混合液で溶出を行い、得られた水溶液が上記モル濃度の条件を満たしていれば、さらにモル濃度を調整するステップを行わないこともありえる。【0026】本発明の実施形態に係るレアメタル塩の回収方法は、酸処理工程において、レアメタル含有酸性水溶液が1価の陰イオンを含有し、1価の陰イオンのモル濃度を陰イオン全体のモル濃度に対して0.1当量以上に調整するステップを含んでいてもよい。

また、溶出後に濃度を確認し、0.1当量未満の場合は、塩酸もしくは塩化物塩(例えばLiCl)等を用いて1価陰イオンを追加し、モル濃度を0.1当量以上に調整してもよい。【0027】また、酸浸出は硫酸で行い、濃度を確認後、塩酸もしくは塩化物塩(例えばLiCl)等を用いて1価陰イオンを追加し、モル濃度を0.1当量以上に調整してもよい。【0028】本工程は、レアメタル含有酸性水溶液のpHを0.5以上かつ7.0以下とするステップをさらに含んでもよい。各ステップは、上述の1価レアメタルイオンを溶出させるステップ、他のステップとは独立して実施されてもよいし、1つの操作の中で2つ以上のステップが同時に行われてもよい。【0029】レアメタル含有酸性水溶液は、他に有機化合物を含有してもよい。レアメタル含有材料が電池である場合は、集電体に活物質をつなぐバインダー、セパレータ、電解液などに由来する有機化合物として、ポリフッ化ビニリデン(PVDF)や架橋型のポリアクリル酸、ポリオレフィン、炭酸エステル、が例示される。また、後述の濃縮工程で得られる透過水を酸処理工程に利用する場合、ナノろ過膜や逆浸透膜の分離機能層が加水分解することで、ポリアミド(ペプチドを含む)が酸性水溶液中に溶け込むことがある。これらの有機化合物はファウラントとなりうるが、本書に記載の方法によると、前処理工程によってこれらのファウラントを除去することができる。【0030】[2]前処理工程

本発明の実施形態に係るレアメタル塩の回収方法は、酸処理工程と分離工程の間に、前処理工程を含むことが好ましい。

本工程では、前記レアメタル含有酸性水溶液を、精密ろ過膜、又は限外ろ過膜によって処理することが好ましく、前記レアメタル含有酸性水溶液の温度を0℃以上100℃以下に調整した後、精密ろ過膜、又は限外ろ過膜によって処理することがより好ましい。

本発明の実施形態に係るレアメタル塩の回収方法は、処理工程と分離工程の間に、レアメタル含有酸性水溶液を、平均表面孔径が0.05~10μmである精密ろ過膜で処理する前処理工程を含んでいてもよい。

本発明の実施形態に係るレアメタル塩の回収方法は、酸処理工程と前記分離工程の間に、レアメタル含有酸性水溶液を、平均表面孔径が3~16nmである限外ろ過膜によって処理する前処理工程を含んでいてもよい。

また、前処理工程において、処理する前記レアメタル含有酸性水溶液の温度が0℃~100℃であってもよい。【0031】(1)精密ろ過膜

前記レアメタル含有酸性水溶液に有機物が含まれる場合、次の分離工程においてファウリングによるナノろ過膜閉塞の原因となることがある。そのため、ナノろ過膜による分離工程に供給する前に精密ろ過膜でろ過することが好ましい。ナノろ過膜閉塞を防ぐことで、造水量の低下や1価/2価選択分離性の低下を抑制することができる。【0032】一方で、精密ろ過膜の平均表面孔径が小さいと孔の内部にファウラントが集積しやすくなり、精密ろ過膜の膜面閉塞を引き起こす。膜面閉塞によってろ過性能が低下した場合には、次亜塩素酸ナトリウムなどの薬剤を用いて洗浄することで性能を回復させることができるが、洗浄後に残存した次亜塩素酸ナトリウムが後段の分離工程のナノろ過膜や濃縮工程の逆浸透膜に接触する。次亜塩素酸ナトリウムに接触したナノろ過膜や逆浸透膜を長時間強酸性条件下に晒すことで分離機能層が顕著に劣化し、その結果、分離工程における1価/2価選択分離性の低下や濃縮工程における1価イオンの回収率低下を引き起こす。従って、優れたファウラント阻止性を維持しながら、一方で精密ろ過膜の膜面閉塞を抑制し、薬剤を用いた洗浄の頻度を低減させるために、本工程で用いられる精密ろ過膜の平均表面孔径は0.05~10μmであることが好ましく、0.1~5μmであることがより好ましく、0.5~1μmであることがさらに好ましい。【0033】精密ろ過膜の平均表面孔径は、精密ろ過膜の表面を走査型顕微鏡(以降、「SEM」)で観察することで算出できる。より具体的には、多孔質膜の表面を3~10万倍の倍率でSEMを用いて観察し、無作為に選択した300個の孔の面積をそれぞれ測定する。各孔の面積から、孔が円であったと仮定したときの直径を孔径としてそれぞれ算出し、それらの平均値を、平均表面孔径とすることができる。【0034】(2)限外ろ過膜

前記レアメタル含有酸性水溶液に有機化合物が含まれる場合、次の分離工程においてファウリングによるナノろ過膜閉塞の原因となることがある。そのため、ナノろ過膜による分離工程に供給する前に限外ろ過膜でろ過することが好ましい。本工程で用いられる限外ろ過膜は優れた分離性を発現するため、平均表面孔径が3~16nmであることが好ましく、6~14nmであることがより好ましく、8~11nmであることがさらに好ましい。

限外ろ過膜の平均表面孔径は、限外ろ過膜の表面を走査型顕微鏡(以降、「SEM」)で観察することで算出できる。より具体的には、多孔質膜の表面を3-10万倍の倍率でSEMを用いて観察し、無作為に選択した300個の孔の面積をそれぞれ測定する。各孔の面積から、孔が円であったと仮定したときの直径を孔径としてそれぞれ算出し、それらの平均値を、平均表面孔径とすることができる。【0035】(3)原水

精密ろ過膜、限外ろ過膜、ナノろ過膜または逆浸透膜で処理する水溶液を「原水」と呼ぶ。精密ろ過膜、限外ろ過膜での処理における原水としては、前記酸処理工程で得られた酸性水溶液をそのまま用いてもよいし、何らかの処理を施したものであってもよい。いずれの場合も、本工程における原水を便宜上「レアメタル含有酸性水溶液」と呼ぶ。【0036】酸処理工程の他にレアメタル含有酸性水溶液に施す処理としては、例えば、pHの調整が挙げられる。原水のpHは0.5以上であることが好ましく、1.0以上であることがより好ましく、2.0以上であることがさらに好ましい。pHが0.5以上であることで、pHによる精密ろ過膜、限外ろ過膜の孔径の拡大が起こりにくく、ファウラントに対して高い阻止率を維持することができる。また、pHは7.0以下であることが好ましく、6.0以下であることがより好ましく、5.0以下であることがさらに好ましい。pHが7.0以下であることで、多価レアメタルに由来する無機塩の析出を抑制することができる。【0037】また、上記原水中の金属イオン濃度の総和は500mg/L以上であることが好ましく、より好ましくは1000mg/L以上であり、2000mg/L以上であることがさらに好ましい。これは水溶液中のイオン濃度が低い場合に、荷電反発によるイオン阻止の効果が顕著になるためである。一方で、その上限は50000mg/L以下であることが好ましく、より好ましくは20000mg/L以下であり、10000mg/L以下であることがさらに好ましい。水溶液中のイオン濃度が上昇することで固形物が発生し、膜面が傷つく恐れがある。また、上記水溶液はpH7以下の範囲にあることが好ましい。これは塩基性条件下で沈殿を生じ、配管の閉塞を引き起こすためである。加えて、水溶液の酸性度が高くなるに従い、膜性能の劣化が加速されるため、pHの値は0.5以上の範囲にあることが好ましく、より好ましくは1以上の範囲にあり、2以上の範囲にあることがさらに好ましい。【0038】(4)温度条件

精密外ろ過膜、限外ろ過膜によるろ過において、原水の温度は100℃以下であることが好ましく、70℃以下であることがより好ましく、60℃以下であることがさらに好ましく、40℃以下であることがよりさらに好ましい。精密外ろ過膜、限外ろ過膜の孔径は温度によって変化するが、原水の水温が100℃以下であると、効果的にファウラントを阻止できる程度に、その変化が抑制される。一方で、原水の温度は0℃以上であることが好ましく、5℃以上であることがより好ましく、10℃以上であることがさらに好ましく、15℃以上であることがよりさらに好ましい。温度が0℃以上であることで、原水の粘度が低く抑えられるので、単位時間当たりの処理水量、つまり処理効率を高く維持することができる。また、水中でのファウラントの運動が促進され、孔内部でのファウラントの滞留を防ぎ、膜面閉塞を抑制することができる。【0039】[3]分離工程

本工程では、下記条件を満たすナノろ過膜によって、レアメタル含有酸性水溶液から、1価のレアメタルを含む透過水と多価のレアメタルを含む非透過水を得る。図2に、分離工程の一例を示すフローチャートを示す。【0040】(1)ナノろ過膜

本工程に用いられるナノろ過膜は、0.5MPaの操作圧力で25℃、pH6.5の2000mg/Lの硫酸マグネシウム水溶液、2000mg/Lの塩化マグネシウム水溶液をそれぞれ透過させた時の硫酸マグネシウム除去率と塩化マグネシウムの除去率の差が20%以下であり、かつ、0.5MPaの操作圧力で25℃、pH6.5の1000mg/Lのグルコース水溶液、1000mg/Lのイソプロピルアルコール水溶液をそれぞれ透過させた時のグルコース除去率とイソプロピルアルコール除去率の差が40%以上であり、グルコース除去率が70%以上である。【0041】このようなナノろ過膜を用いることで、酸性条件での1価のレアメタルイオンと多価のレアメタルイオンの高効率での選択分離回収の長期的な運用が可能であり、レアメタルイオンの高効率での選択分離回収効率の低下による透過水の多段処理が不要または低減できるなど、高効率なプロセスとできる点で好ましい。【0042】(2)原水

本工程の原水は、酸処理工程で得られたレアメタル含有酸性水溶液であるが、前処理工程によってレアメタル含有酸性水溶液を処理して得られた水溶液であってもよく、上記水溶液に希釈もしくは濃縮等の前処理、または後述の混合工程を行って得られる水溶液であってもよい。また、必要に応じてpHや温度を調整してもよい。【0043】原水における1価のレアメタルのイオン濃度の総和が0.5mg/L以上50000mg/L以下の範囲であることが好ましく、5mg/L以上20000mg/L以下の範囲であることがより好ましい。リチウムを回収対象とする場合は、リチウムのイオン濃度がこれらの範囲にあることが好ましい。すなわち、分離工程における原水は、前記1価のレアメタルとしてリチウムを含有し、原水中のリチウムイオン濃度が0.5mg/L以上50000mg/L以下の範囲であってもよい。【0044】また、原水における多価のレアメタルのイオン濃度の総和は、0.5mg/L以上100000mg/L以下であることが好ましい。原水のイオン濃度の総和が0.5mg/L以上であれば、有用な量の多価レアメタルを回収することが可能である。また、多価レアメタルのイオン濃度の総和が100000mg/L以下であると、1価レアメタルとの分離が比較的容易である。【0045】また、原水は、コバルト、ニッケル、マンガンのうち少なくとも1種類の多価レアメタルを含むことが好ましい。【0046】(3)透過水、非透過水

本工程では、1価イオンと2価イオンに対するナノろ過膜の透過性の違いを利用して、1価レアメタルと2価レアメタルを分離することができる。すなわち、透過水における1価レアメタルのイオン濃度の総和(mg/L)/多価レアメタルの濃度の総和(mg/L)の比は、原水であるレアメタル含有酸性水溶液における比よりも大きく、非透過水における比は、原水における比よりも小さい。【0047】本工程では、1価レアメタルイオン濃度の総和(mg/L)/多価金属イオン濃度の総和(mg/L)の比が100以上である透過水を得ることが好ましく、1000以上である透過水を得ることがより好ましい。このような透過水が1回の分離で得られなければ、複数の分離ステップを行えばよい。つまり、透過水または非透過水をさらに分離し、得られた透過水を必要に応じて混合することで、このような濃度の透過水を得ればよい。ここで「多価金属イオン濃度」とは、多価レアメタルイオンおよび他の多価金属イオンの濃度の総和である。「1価レアメタルイオンの濃度」は、1価レアメタルイオンの濃度の総和であり、好ましくはリチウムイオン単独の濃度である。

分離工程は、リチウムイオン濃度(mg/L)が多価金属イオン濃度(mg/L)に比して1000倍以上である透過水を得ることが好ましい。【0048】この比が1000倍以上であれば、1価のレアメタル塩純度が十分に高いといえる。【0049】なお、多価のレアメタルイオンの質量は、たとえば、コバルトイオンやニッケルイオンなどのイオン換算質量の総和で計算される。また、1価のレアメタルイオン換算質量は、例えばリチウムイオンやセシウムイオンなどのイオン換算質量の総和で計算される。元素によっては単原子イオンではなく、多原子イオンとして水溶液中に存在する場合があるが、換算質量は、単原子イオンとして存在すると仮定した場合の質量である。上記多価および1価のレアメタルイオン換算質量は、例えば、測定対象水溶液を、日立株式会社製のP-4010型ICP(高周波誘導結合プラズマ発光分析)装置を用いて分析し、各種レアメタルイオンの濃度(mg/L)を定量して求めることができる。【0050】(4)圧力

分離工程における操作圧力(つまり原水の圧力)は、0.1MPa以上8MPa以下であることが好ましい。圧力が大きいほど膜透過速度が高くなるので、圧力が0.1MPa以上であることで実用的な膜透過速度を実現できる。また、8MPa以下であることでナノろ過膜の損傷を小さく抑えることができる。また、操作圧力は0.5MPa以上6MPa以下であることがより好ましく、1MPa以上4MPa以下であることがさらに好ましい。【0051】また、分離工程での操作圧力は、ナノろ過膜に供給される原水の浸透圧以下であることが好ましい。分離工程での操作圧力が、原水の浸透圧以下の圧力であることで、ナノろ過膜の損傷をより小さく抑えることができる。【0052】なお、分離工程が複数の分離ステップを含む場合は、それぞれの分離ステップにおける操作圧力が上記の範囲にあることが好ましい。【0053】(5)回数

本工程は、ナノろ過膜による複数回の分離ステップを含んでもよい。【0054】例えば、本工程は、第1および第2分離ステップを少なくとも含み(図2)、第1分離ステップで得た透過水を原水として、第2分離ステップで透過水および非透過水を得てもよい(図3)。この場合の第2分離ステップを第2a分離ステップと称する場合がある。

分離工程は、ナノろ過膜による第1分離ステップおよび第2a分離ステップを少なくとも含み、第1分離ステップで得た透過水を第2a分離ステップで処理してもよい。【0055】また、本工程は、第1分離ステップで得た非透過水を原水として、第2分離ステップで透過水および非透過水を得てもよい(図3)。この場合の第2分離ステップを第2b分離ステップと称する場合がある。

分離工程は、ナノろ過膜による第1分離ステップおよび第2b分離ステップを少なくとも含み、前記第1分離ステップで得た非透過水を第2b分離ステップで処理してもよい。【0056】透過水をさらに分離すること(例えば、第3分離ステップ)、および非透過水をさらに分離することは、組み合わせて実行されてもよい(図3)。【0057】透過水および非透過水をナノろ過膜でさらに分離するステップには、一般的な透析ろ過法として知られる、透過水および非透過水を希釈するステップを組み合わせて実行されてもよい。この際に希釈に使用する溶液は、純水、酸性水溶液など特に限定されないが、後述する濃縮工程において生じる金属イオン濃度の低い透過水を使用することが、高効率なレアメタル金属イオンの分離回収、および酸性水溶液を再使用できるため好ましい。【0058】複数回の分離ステップを含む場合、得られる透過水は混合してまたは別々に次の濃縮工程に用いることができる。非透過水についても、全てを混合してまたは別々に多価レアメタル回収に用いてもよいし、酸処理工程で得られたレアメタル含有酸性水溶液に混合してもよい。【0059】(6)その他

ナノろ過膜の原水回収率の増加に伴い、原水中の1価陰イオン濃度が低下し、リチウムイオンの分離回収効率が低下することが懸念されるため、ナノろ過膜による分離工程において1価陰イオンを原水に添加してもよい。1価陰イオンの添加方法は1価の酸を添加してもよいし、1価の陰イオンを含む塩を添加することもできる。必要に応じて使い分けることができる。【0060】[4]濃縮工程

本工程では、逆浸透膜によって、分離工程の透過水よりも1価レアメタル濃度の高い非透過水と、分離工程の透過水よりも1価レアメタル濃度の低い透過水を得る。図4に、濃縮工程の一例を示すフローチャートを示す。【0061】(1)逆浸透膜

逆浸透膜を用いることで、原水の総塩濃度によらず、1価のレアメタル塩、特にリチウム塩の濃縮過程でのリチウム塩のロスが極めて少なく、高効率での回収が安定的に達成されることを見出した。【0062】特に、25℃、pH1の硫酸水溶液に24時間浸漬後、30mg/Lのホウ酸、100mg/Lのイソプロピルアルコール、30000mg/Lの塩化リチウムからなる、pH6.5、25℃の水溶液に対して、5.5MPaの操作圧力で、イソプロピルアルコールの除去率95%以上、かつホウ素イオンの除去率75%以上(条件(2))を示す逆浸透膜を用いることが好ましい。このような逆浸透膜を用いることで、原水の総塩濃度によらず、1価のレアメタル塩、特にリチウム塩の濃縮過程でのリチウム塩のロスが極めて少なく、長期的な運用が可能であり、イオン除去性低下による濃縮水の多段処理が不要または低減できるなど、高効率なプロセスとできる点で好ましい。

詳細は後述する。【0063】(2)原水

原水は分離工程で得られる透過水である。上述したように、原水は、分離工程で行われた複数の分離ステップの透過水の混合物であってもよい。また、原水は、分離工程で得られた透過水そのものであってもよいし、分離工程と濃縮工程の間に行われる他の工程を経たものであってもよい。【0064】(3)運転条件

本工程での操作圧力(つまり原水の圧力)は、0.5MPa以上12MPa以下であることが好ましい。圧力が大きいほど膜透過速度が高くなり、圧力が0.5MPa以上であることで実用的な膜透過速度を実現できる。また操作圧力が12MPa以下であることで、逆浸透膜の損傷を抑えることができる。また、操作圧力は1MPa以上10MPa以下であることがより好ましく、2MPa以上8MPa以下であることがさらに好ましい。【0065】(4)濃縮回数

本工程は、逆浸透膜による複数の濃縮ステップを含んでもよい。

例えば、濃縮工程は、逆浸透膜による第1および第2濃縮ステップを少なくとも含み、第1濃縮ステップで得られた非透過水を原水として第2濃縮ステップを行ってもよい(図1の点線矢印)。【0066】(5)非透過水

本工程では、分離工程で得られた透過水よりも1価レアメタルの濃度の高い非透過水を得る。非透過水は濃縮水とも言い換えられる。ここで、「分離工程で得られた透過水」とは、濃縮工程で逆浸透膜に供給された水溶液、つまり原水である。例えば、分離工程が複数の分離ステップを含み、濃縮工程の原水がこれら複数の分離ステップの透過水の混合物である場合、個々の分離ステップの透過水における濃度と濃縮工程の非透過水における濃度を比べるのではなく、混合物の濃度と濃縮工程の非透過水の濃度とを比較する。【0067】[5]回収工程

濃縮工程の非透過液には1価レアメタルが多く含まれ、分離工程の非透過液には多価レアメタルが多く含まれる。これら水溶液からのレアメタルの回収には、溶媒抽出、イオン交換膜もしくはイオン交換樹脂での吸着、または晶析などを用いることができる。晶析は、水溶液の濃縮、加熱、冷却、核化剤の添加もしくは塩の添加、またはこれらの手法の組み合わせなどにより誘起される。

一般に、1価レアメタル塩の晶析は多価の金属イオンが存在すると阻害されるが、上述の分離工程により多価金属イオンと1価レアメタルイオンとが分離されるので、晶析が容易となる。また、濃縮工程により1価レアメタルの濃度が高められていることで、より効率のよい回収が可能となる。【0068】晶析方法としては、例えば水溶液に塩を添加することにより、難溶性の炭酸塩または水酸化物塩を析出させることができる。特にリチウム塩は他のアルカリ金属塩に比べて溶解度が小さい。炭酸ナトリウムおよび炭酸カリウムは水への溶解度が十分高い(水100mLに対し20g以上)のに対し、炭酸リチウムは25℃で水100mLに対して1.33gしか溶けず、さらに高温では溶解度が低下する。この溶解度の差を利用して、炭酸塩をレアメタル水溶液(具体的には濃縮工程の非透過液)に添加することで、リチウムを炭酸リチウムとして回収することができる。【0069】多価レアメタル塩を分離工程の非透過水(多価のレアメタル塩を含有している)から回収する前に、逆浸透膜などで濃縮する工程をさらに行ってもよい。【0070】[6]混合工程

レアメタル塩の回収方法は、酸処理工程で得られたレアメタル含有酸性水溶液(前処理工程で得られた透過水であってもよい)に濃縮工程により得られた透過水を混合する混合工程をさらに含んでもよい(図1の点線矢印)。混合工程で得られた水溶液は、分離工程の原水として使用することができる。混合比率は具体的な数値に限定されず、混合工程によって得られる水溶液が、分離工程に適した金属塩濃度を有するように調整すればよい。【0071】混合工程とそれに続く分離工程等により、濃縮工程の透過水に含まれるレアメタルについて再度回収を試みることができる。また、酸の再利用にもなる。【0072】なお、濃縮工程で得られた透過水と、酸処理工程後かつ前処理工程前の水溶液とを混合する場合は、混合工程後に前処理工程を行えばよく、濃縮工程で得られた透過水と前処理工程後の透過水とを混合する場合は、再度の前処理工程を行うかどうかは、得られる混合水の性質に(ファウラントの濃度等)によって決定すればよい。

本発明の実施形態に係るレアメタル塩の回収方法は、酸処理工程で得られたレアメタル含有酸性水溶液に濃縮工程により生成する透過水を混合する混合工程をさらに含み、分離工程は、混合工程で得られた混合水から前記透過水および非透過水を得てもよい。【0073】また、混合比率を分離工程等の後続の工程に適したイオン濃度比となるように調整してもよい。【0074】[7]ナノろ過膜、逆浸透膜

本発明に係るナノろ過膜および逆浸透膜は、支持膜と、支持膜上に形成される分離機能層とを備える複合半透膜である。前記分離機能層は実質的に分離性能を有するものであり、支持膜は水を透過するものの実質的にイオン等の分離性能を有さず、分離機能層に強度を与えることができる。【0075】ここでいうナノ濾過膜とは、IUPACで「2nmより小さい程度の粒子や高分子が阻止される圧力駆動の膜」と定義される膜であるが、本発明への適用に効果的なナノ濾過膜は、膜表面に荷電を有し、細孔による分離(サイズ分離)と膜表面の荷電による静電気的な分離の組み合わせによって特にイオンの分離効率を向上させたものが好ましく、回収目的とするアルカリ金属イオンとそのほかの荷電特性が異なるイオンを荷電によって分離しつつ、サイズ分離による高分子類の除去が可能なナノ濾過膜を適用することが必要である。【0076】本発明の実施形態に係るナノろ過膜は、逆浸透膜と限外ろ過膜との間に位置づけられる分画特性を有する領域の膜である。逆浸透膜として一般に知られた膜は、実際に大部分の有機物、イオンを除去する傾向にあり、他方において、限外ろ過膜は、通常、大部分のイオン種を除去せず、但し、高分子量の有機物を除去する。【0077】複合半透膜エレメントの製造方法としては、特公昭44-14216号公報、特公平4-11928号公報、又は、特開平11-226366号公報等に開示された方法を用いることができる。【0078】(1)支持膜

本実施形態では、支持膜は、基材および多孔性支持層を備える。ただし、本発明はこの構成に限定されるものではない。例えば、支持膜は、基材を持たず、多孔性支持層のみで構成されていてもよい。【0079】(1-1)基材

基材としては、ポリエステル系重合体、ポリフェニレンサルファイド系重合体、ポリアミド系重合体、ポリオレフィン系重合体、及びこれらの混合物又は共重合体等が挙げられる。中でも、機械的、熱的に安定性の高いポリエステル系重合体ないしポリフェニレンサルファイド系重合体の布帛が特に好ましい。布帛の形態としては、長繊維不織布や短繊維不織布、さらには織編物を好ましく用いることができる。【0080】(1-2)多孔性支持層

本発明において多孔性支持層は、イオン等の分離性能を実質的に有さず、分離性能を実質的に有する分離機能層に強度を与えるためのものである。多孔性支持層の孔のサイズや分布は特に限定されない。例えば、均一で微細な孔、又は分離機能層が形成される側の表面からもう一方の面まで徐々に大きな微細孔をもち、かつ、分離機能層が形成される側の表面で微細孔の大きさが0.1nm以上100nm以下であるような多孔性支持層が好ましい。支持層に使用する材料やその形状は特に限定されない。【0081】多孔性支持層の材料は、例えば、ポリスルホン、ポリエーテルスルホン、ポリアミド、ポリエステル、セルロース系ポリマー、ビニルポリマー、ポリフェニレンスルフィド、ポリフェニレンスルフィドスルホン、ポリフェニレンスルホン、及びポリフェニレンオキシド等のホモポリマー又はコポリマーを、単独で又は混合して使用することができる。ここでセルロース系ポリマーとしては酢酸セルロース、硝酸セルロースなど、ビニルポリマーとしてはポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリアクリロニトリルなどが使用できる。【0082】中でもポリスルホン、ポリアミド、ポリエステル、酢酸セルロース、硝酸セルロース、ポリ塩化ビニル、ポリアクリロニトリル、ポリフェニレンスルフィド、ポリフェニレンスルフィドスルホンなどのホモポリマーまたはコポリマーが好ましい。より好ましくは酢酸セルロース、ポリスルホン、ポリフェニレンスルフィドスルホン、またはポリフェニレンスルホンが挙げられる。さらに、これらの素材の中では化学的、機械的、熱的に安定性が高く、成型が容易であることからポリスルホンが一般的に使用できる。【0083】ポリスルホンは、ゲルパーミエーションクロマトグラフィー(GPC)でN-メチルピロリドンを溶媒に、ポリスチレンを標準物質として測定した場合の質量平均分子量(Mw)が、10000以上200000以下であることが好ましく、より好ましくは15000以上100000以下である。【0084】ポリスルホンのMwが10000以上であることで、多孔性支持層として好ましい機械的強度および耐熱性を得ることができる。また、Mwが200000以下であることで、溶液の粘度が適切な範囲となり、良好な成形性を実現することができる。【0085】基材と多孔性支持層の厚みは、複合半透膜の強度及びそれをエレメントにしたときの充填密度に影響を与える。十分な機械的強度及び充填密度を得るためには、基材と多孔性支持層の厚みの合計が、30μm以上300μm以下であることが好ましく、100μm以上220μm以下であるとより好ましい。また、多孔性支持層の厚みは、20μm以上100μm以下であることが好ましい。なお、本書において、特に付記しない限り、厚みとは、平均値を意味する。ここで平均値とは相加平均値を表す。すなわち、基材と多孔性支持層の厚みは、断面観察で厚み方向に直交する方向(膜の面方向)に20μm間隔で測定した、20点の厚みの平均値を算出することで求められる。【0086】(1-3)支持膜の形成工程

支持膜の形成工程は、多孔性支持層の形成工程と言い換えることもできる。本工程は、基材に高分子溶液を塗布する工程および溶液を塗布した前記基材を凝固浴に浸漬させて高分子を凝固させる工程を含む。【0087】基材に高分子溶液を塗布する工程において、高分子溶液は、多孔性支持層の成分である高分子を、その高分子の良溶媒に溶解して調製する。【0088】高分子溶液塗布時の高分子溶液の温度は、高分子としてポリスルホンを用いる場合、10℃~60℃の範囲が好ましい。高分子溶液の温度が、この範囲内であれば、高分子が析出することがなく、高分子溶液が基材の繊維間にまで充分含浸したのち固化される。その結果、アンカー効果により基材に強固に接合した多孔性支持層を得ることができる。なお、高分子溶液の好ましい温度範囲は、用いる高分子の種類や、所望の溶液粘度などによって適宜調整することができる。【0089】基材上に高分子溶液を塗布した後、凝固浴に浸漬させるまでの時間は、0.1~5秒間の範囲であることが好ましい。凝固浴に浸漬するまでの時間がこの範囲であれば、高分子を含む有機溶媒溶液が基材の繊維間にまで充分含浸したのち固化される。なお、凝固浴に浸漬するまでの時間の好ましい範囲は、用いる高分子溶液の種類や、所望の溶液粘度などによって適宜調整することができる。【0090】凝固浴としては、通常水が使われるが、多孔性支持層の成分である高分子を溶解しないものであればよい。凝固浴の温度は、-20℃~100℃であることが好ましい。凝固浴の温度は、10℃~50℃であることがさらに好ましい。凝固浴の温度が100℃以下であれば、熱運動による凝固浴面の振動を抑えることができ、膜形成後の膜表面の平滑性を保持できる。また温度が-20℃以上であれば凝固速度が維持できるため、製膜性を向上できる。【0091】次に、このようにして得られた支持膜を、膜中に残存する溶媒を除去するために熱水洗浄してもよい。このときの熱水の温度は40℃~100℃が好ましく、60℃~95℃がさらに好ましい。洗浄温度が上限以下であれば、支持膜の収縮度が大きくなり過ぎず、透水性能の低下を抑制することができる。また、洗浄温度が40℃以上であれば高い洗浄効果が得られる。【0092】(2)分離機能層

ナノろ過膜および逆浸透膜の分離機能層は、複合半透膜において溶質の分離機能を担う層である。本発明において、ナノろ過膜の分離機能層は、主に多官能脂肪族アミンと多官能酸ハロゲン化物とを原料としたポリアミドの層であり、逆浸透膜の分離機能層は主に多官能芳香族アミンと多官能酸ハロゲン化物とを原料としたポリアミドの層である。【0093】(2-1)ナノろ過膜の分離機能層

本発明で使用されるナノろ過膜の分離機能層には、酢酸セルロース系ポリマー、ポリアミド、スルホン化ポリスルホン、ポリアクリロニトリル、ポリエステル、ポリイミド、ビニルポリマーなどの高分子素材を使用することができるが、これら1種類のみの素材で構成される膜に限定されず、複数の素材を含む膜であってもよい。またその膜構造は、膜の少なくとも片面に緻密層を持ち、緻密層から膜内部あるいはもう片方の面に向けて徐々に大きな孔径の微細孔を有する非対称膜や、非対称膜の緻密層の上に別の素材で形成された非常に薄い機能層を有する複合膜であってもよい。複合膜としては、例えば、日本国特開昭62-201606号公報に記載の、ポリスルホンを膜素材とする支持膜上にポリアミドの機能層からなるナノフィルターを構成させた複合膜を用いることができる。【0094】これらの中でも高耐圧性と高透水性、高溶質除去性能を兼ね備え、優れたポテンシャルを有する、ポリアミドを分離機能層とした複合膜が好ましい。操作圧力に対する耐久性と、高い透水性、阻止性能を維持できるためには、ポリアミドを機能層とし、それを多孔質膜や不織布からなる支持体で保持する構造のものが適している。また、ポリアミドからなる分離機能層としては、多官能脂肪族アミンと多官能酸ハロゲン化物との重縮合反応により得られる架橋ポリアミドの機能層を支持体に有してなる複合半透膜が適している。【0095】本発明の実施形態に係るナノろ過膜は、0.5MPaの操作圧力で25℃、pH6.5の2000mg/Lの硫酸マグネシウム水溶液、2000mg/Lの塩化マグネシウム水溶液をそれぞれ透過させた時の硫酸マグネシウム除去率と塩化マグネシウムの除去率の差が20%以下、さらに好ましくは15%以下であり、0.5MPaの操作圧力で25℃、pH6.5の1000mg/Lのグルコース水溶液、1000mg/Lのイソプロピルアルコール水溶液をそれぞれ透過させた時のグルコース除去率とイソプロピルアルコール除去率の差が40%以上であり、グルコース除去率が70%以上であり、より好ましくはグルコース除去率が80%以上であり、さらに好ましくは90%以上であることにより、高い耐酸性と高い選択分離性能の両立を達成できる。【0096】また、一般的なナノろ過膜として知られている、置換基を持たないピペラジンからなるポリアミド膜に比べて、置換基を有するピペラジンからなるポリアミド膜は、薬品に対する耐性が高く、酸性水溶液を処理する場合のイオンの選択分離性の低下を抑制できるため、本目的での長期運用において好ましく使用される。

特に、本発明の実施形態に係るナノろ過膜におけるポリアミド分離機能層は、下記一般式(1)で表される多官能脂肪族アミン(ピペラジン系化合物)に由来する構造を有する架橋ポリアミドを含有することが好ましい。

本発明の実施形態に係るレアメタル塩の回収方法は、ナノろ過膜が、基材、基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層が、下記一般式(1)で表される多官能脂肪族アミンに由来する構造を有する架橋ポリアミドを含むことが好ましい。

具体的には、一般式(1)で表されるピペラジン系化合物と、2価以上の多官能酸ハロゲン化物との界面重合によって得られる架橋ポリアミドを含有することが好ましい。好ましくは、分離機能層は、この架橋ポリアミドを90質量%以上含有し、より好ましくはこの架橋ポリアミドのみからなる。【0097】

【化4】 【0098】ナノろ過膜は、一般式(1)で表されるピペラジン系化合物と、2価以上の多官能酸ハロゲン化物との重合物を含有する分離機能層を備えることで、ピペラジン環のアミド基近傍の置換基により、架橋ポリアミド鎖の間隙が広がり、適切な孔径分布を有する膜が得られるとともに、アミド基近傍に立体的な障害が生じ、酸やアルカリによるアミド基の加水分解が抑制され、耐久性が向上する。そのため、長期的な運用が可能であり、イオンの選択分離性低下による透過水、濃縮水の多段処理が不要または低減できるなど、高効率なプロセスとできる点で好ましい。【0099】一般式(1)のR1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR5、CONHR5、CON(R5)2またはOR5を表し、R5は、水素、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。一方、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR6、CONHR6、CON(R6)2またはOR6を表し、R6は、水素、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。R1~R6における炭素数1~6のアルキル基としては、直鎖状または分枝状のメチル、エチル、プロピル、ブチル、ペンチル、へキシル、更には、環状のシクロプロピル、シクロブチル、シクロペンチル、シクロヘキシルが挙げられ、R1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基が好ましく、炭素数3~6のアルキル基、フェニル基、ベンジル基が特に好ましい。また、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基が好ましい。ピペラジン構造に前記置換基を導入することにより、アミド基近傍の立体障害と、ポリアミド架橋構造の孔径分布(分子間隙)が好適に制御でき、透水性と選択分離性を維持したまま、酸やアルカリに対する耐久性向上が可能になる。置換基の炭素数を大きくしすぎると、立体障害によりポリアミドの架橋反応が進みにくくなり、選択分離性、酸・アルカリに対する耐久性が低下する。なお、一般式(1)で表されるピペラジン系化合物は単独で用いても、2種類以上を混合して用いてもよい。【0100】多官能酸ハロゲン化物とは、一分子中に2個以上のハロゲン化カルボニル基を有する酸ハロゲン化物であり、上記ピペラジン系化合物との反応によりポリアミドを与えるものであれば特に限定されない。多官能酸ハロゲン化物としては、例えば、シュウ酸、マロン酸、マレイン酸、フマル酸、グルタル酸、1,3,5-シクロヘキサントリカルボン酸、1,3-シクロヘキサンジカルボン酸、1,4-シクロヘキサンジカルボン酸、1,3,5-ベンゼントリカルボン酸、1,2,4-ベンゼントリカルボン酸、1,3-ベンゼンジカルボン酸、1,4-ベンゼンジカルボン酸、1,3,5-ベンゼントリスルホン酸、1,3,6-ナフタレントリスルホン酸等のハロゲン化物を用いることができる。酸ハロゲン化物の中でも、酸塩化物が好ましく、特に経済性、入手の容易さ、取り扱い易さ、反応性の容易さ等の点から、1,3,5-ベンゼントリカルボン酸の酸ハロゲン化物であるトリメシン酸クロリド、1,3-ベンゼンジカルボン酸の酸ハロゲン化物であるイソフタル酸クロリド、1,4-ベンゼンジカルボン酸の酸ハロゲン化物であるテレフタル酸クロリド、1,3,5-ベンゼントリスルホン酸の酸ハロゲン化物である1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸の酸ハロゲン化物である1,3,6-ナフタレントリスルホン酸クロリドが好ましい。上記多官能酸ハロゲン化物は単独で用いても、2種類以上を混合して用いてもよいが、三官能のトリメシン酸クロリド、1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸クロリドに、二官能のイソフタル酸クロリド、テレフタル酸クロリドのどちらか一方を混合することにより、ポリアミド架橋構造の分子間隙が拡大し、均一な孔径分布を持った膜を広範囲に制御することができる。三官能酸クロリドと二官能酸クロリドの混合モル比は、1:20から50:1が好ましく、1:1から20:1がより好ましい。【0101】本発明の実施形態に係るナノろ過膜の分離機能層は、架橋ポリアミドの薄膜を有し、この薄膜は凸部と凹部の繰り返しであるひだ構造を形成することが好ましい。凸部と凹部とを備えるひだ構造を有することで、分離機能層の表面積が大きくなり、高い透水性、優れた耐酸性を得られ、長期間にわたり、酸性条件で1価と多価のレアメタルイオンの分離性能を維持できる。ひだ構造の有無、および比表面積は電子顕微鏡や分子間力顕微膜などで測定することで評価することができる。【0102】本発明の実施形態に係るレアメタル塩の回収方法は、ナノろ過膜が、基材、基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層が架橋芳香族ポリアミドを含有し、かつ架橋芳香族ポリアミドが下記一般式(2)で表される構造を有することが好ましい。

【0098】ナノろ過膜は、一般式(1)で表されるピペラジン系化合物と、2価以上の多官能酸ハロゲン化物との重合物を含有する分離機能層を備えることで、ピペラジン環のアミド基近傍の置換基により、架橋ポリアミド鎖の間隙が広がり、適切な孔径分布を有する膜が得られるとともに、アミド基近傍に立体的な障害が生じ、酸やアルカリによるアミド基の加水分解が抑制され、耐久性が向上する。そのため、長期的な運用が可能であり、イオンの選択分離性低下による透過水、濃縮水の多段処理が不要または低減できるなど、高効率なプロセスとできる点で好ましい。【0099】一般式(1)のR1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR5、CONHR5、CON(R5)2またはOR5を表し、R5は、水素、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。一方、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基、COOR6、CONHR6、CON(R6)2またはOR6を表し、R6は、水素、炭素数1~6のアルキル基、フェニル基またはベンジル基を表す。R1~R6における炭素数1~6のアルキル基としては、直鎖状または分枝状のメチル、エチル、プロピル、ブチル、ペンチル、へキシル、更には、環状のシクロプロピル、シクロブチル、シクロペンチル、シクロヘキシルが挙げられ、R1及びR2は、それぞれ独立して、炭素数1~6のアルキル基、フェニル基、ベンジル基が好ましく、炭素数3~6のアルキル基、フェニル基、ベンジル基が特に好ましい。また、R3及びR4は、それぞれ独立して、水素、炭素数1~6のアルキル基、フェニル基、ベンジル基が好ましい。ピペラジン構造に前記置換基を導入することにより、アミド基近傍の立体障害と、ポリアミド架橋構造の孔径分布(分子間隙)が好適に制御でき、透水性と選択分離性を維持したまま、酸やアルカリに対する耐久性向上が可能になる。置換基の炭素数を大きくしすぎると、立体障害によりポリアミドの架橋反応が進みにくくなり、選択分離性、酸・アルカリに対する耐久性が低下する。なお、一般式(1)で表されるピペラジン系化合物は単独で用いても、2種類以上を混合して用いてもよい。【0100】多官能酸ハロゲン化物とは、一分子中に2個以上のハロゲン化カルボニル基を有する酸ハロゲン化物であり、上記ピペラジン系化合物との反応によりポリアミドを与えるものであれば特に限定されない。多官能酸ハロゲン化物としては、例えば、シュウ酸、マロン酸、マレイン酸、フマル酸、グルタル酸、1,3,5-シクロヘキサントリカルボン酸、1,3-シクロヘキサンジカルボン酸、1,4-シクロヘキサンジカルボン酸、1,3,5-ベンゼントリカルボン酸、1,2,4-ベンゼントリカルボン酸、1,3-ベンゼンジカルボン酸、1,4-ベンゼンジカルボン酸、1,3,5-ベンゼントリスルホン酸、1,3,6-ナフタレントリスルホン酸等のハロゲン化物を用いることができる。酸ハロゲン化物の中でも、酸塩化物が好ましく、特に経済性、入手の容易さ、取り扱い易さ、反応性の容易さ等の点から、1,3,5-ベンゼントリカルボン酸の酸ハロゲン化物であるトリメシン酸クロリド、1,3-ベンゼンジカルボン酸の酸ハロゲン化物であるイソフタル酸クロリド、1,4-ベンゼンジカルボン酸の酸ハロゲン化物であるテレフタル酸クロリド、1,3,5-ベンゼントリスルホン酸の酸ハロゲン化物である1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸の酸ハロゲン化物である1,3,6-ナフタレントリスルホン酸クロリドが好ましい。上記多官能酸ハロゲン化物は単独で用いても、2種類以上を混合して用いてもよいが、三官能のトリメシン酸クロリド、1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸クロリドに、二官能のイソフタル酸クロリド、テレフタル酸クロリドのどちらか一方を混合することにより、ポリアミド架橋構造の分子間隙が拡大し、均一な孔径分布を持った膜を広範囲に制御することができる。三官能酸クロリドと二官能酸クロリドの混合モル比は、1:20から50:1が好ましく、1:1から20:1がより好ましい。【0101】本発明の実施形態に係るナノろ過膜の分離機能層は、架橋ポリアミドの薄膜を有し、この薄膜は凸部と凹部の繰り返しであるひだ構造を形成することが好ましい。凸部と凹部とを備えるひだ構造を有することで、分離機能層の表面積が大きくなり、高い透水性、優れた耐酸性を得られ、長期間にわたり、酸性条件で1価と多価のレアメタルイオンの分離性能を維持できる。ひだ構造の有無、および比表面積は電子顕微鏡や分子間力顕微膜などで測定することで評価することができる。【0102】本発明の実施形態に係るレアメタル塩の回収方法は、ナノろ過膜が、基材、基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層が架橋芳香族ポリアミドを含有し、かつ架橋芳香族ポリアミドが下記一般式(2)で表される構造を有することが好ましい。

本発明の実施形態に係る架橋ポリアミドは、架橋芳香族ポリアミドであることが好ましく、下記一般式(2)で表される構造を有することがより好ましい。架橋ポリアミドの末端アミノ基は酸性条件において、正荷電性を帯びるため、膜の膨潤によるイオンの選択分離性低下を招くため、下記一般式(2)で表される構造を有することで酸性条件下においても1価および多価のレアメタルの高い選択分離性を長期にわたり安定的に維持することができる。【0103】

【化5】

【0104】(R1~R4は、前記一般式(1)中のR1~R4と同義である。R7は炭素原子と水素原子のみを構成元素とする脂肪族鎖または脂肪族環であり、Ar8は置換基を有していてもよい炭素数6~14の芳香族環である。)【0105】本願発明者らは鋭意検討を行った結果、ナノろ過膜の表面ゼータ電位と、1価および多価のレアメタル含有水溶液を処理する工程におけるナノろ過膜の透過水中の1価レアメタルイオン含有量の長期安定性との間に密接な関係があることを見出した。【0106】ゼータ電位とは超薄膜層表面の正味の固定電荷の尺度であり、本発明の実施形態に係る薄膜層表面のゼータ電位は、電気移動度から、下記数式(1)に示すヘルムホルツ・スモルコフスキー(Helmholtz-Smoluchowski)の式によって求めることができる。【0107】

【数1】

【0108】(式中、Uは電気移動度、εは溶液の誘電率、ηは溶液の粘度である)。【0109】ここで、溶液の誘電率、粘度は、測定温度での文献値を使用した。【0110】ゼータ電位の測定原理について説明する。材料に接した溶液又は水溶液には、材料表面の電荷の影響で、表面の近傍に流動できない静止層が存在する。ゼータ電位は、材料の静止層と流動層の境界面(すべり面)での溶液に対する電位である。【0111】ここで、石英ガラスセル中の水溶液を考えると、石英表面は通常マイナスに荷電されているため、セル表面付近にプラス荷電のイオンや粒子が集まる。一方、セル中心部にはマイナス荷電のイオンや粒子が多くなり、セル内でイオン分布が生じている。この状態で電場をかけると、セル内ではイオン分布を反映し、セル内の位置で異なる泳動速度でイオンが動く(電気浸透流という。)。泳動速度はセル表面の電荷を反映したものであるので、この泳動速度分布を求めることにより、セル表面の電荷(表面電位)を評価することができる。【0112】通常ゼータ電位の測定は、大きさ20mm×30mmの膜試料を用い、電気泳動させるための標準粒子は表面をヒドロキシプロピルセルロースでコーティングしたポリスチレン粒子(粒径520nm)を所定濃度に調整したNaCl水溶液に分散させて測定することができる。測定装置は例えば大塚電子製電気泳動光散乱光度計ELS-8000などが使用できる。【0113】本発明の実施形態に係るナノろ過膜は、pH3における表面ゼータ電位が正であるナノろ過膜であることが好ましく、pH3、NaCl10mMの条件における分離機能層の表面ゼータ電位が正であることが好ましい。【0114】ナノろ過膜の分離機能層には、多官能脂肪族アミンに由来するアミノ基、及び多官能酸ハロゲン化物として好ましく用いられる多官能芳香族酸クロリドに由来するカルボキシ基が含まれ、これら官能基の解離度によって表面ゼータ電位の値が変化する。【0115】本発明に係るレアメタル塩の回収方法は、ナノろ過膜として、pH3における表面ゼータ電位が正であるナノろ過膜を使用することが好ましい。

pH3におけるナノろ過膜のゼータ電位が正であれば、酸性条件下において、ナノろ過膜中で正荷電化する官能基の割合が多く、膜の膨潤による孔径拡大により、水和イオン半径の小さな1価のレアメタルの透過を水和イオン半径の大きな多価のレアメタルイオンの透過に比して大きくできる、すなわち、酸性条件下での1価と多価のレアメタルイオンの選択分離性を高く維持でき、高効率での回収が可能となる。【0116】また、ナノろ過膜の分離機能層側の表面について、全反射赤外吸収測定(以下、ATR-IRという。)によりスペクトルを取得すると、1600~1700cm-1の範囲に極大をとるピークが1つだけ観察される。そのピークをピークAと定義し、ナノろ過膜を1M硫酸水溶液に40℃、21日間浸漬させた後に測定した、ピーク強度比(IA/I1242)が浸漬前に測定したピーク強度比(IA/I1242)に比して0.40以上1.0以下であることが好ましい。

本発明のピーク強度比(IA/I1242)は、分離機能層強度の指標として用いることができる。多孔性支持層に対する吸収ピーク値と分離機能層に対応する吸収ピーク値との比であり、酸浸漬前後の該ピーク強度比が1.0に近いほど、分離機能層が酸で分解されず維持されていることを示す。

IA:1600~1700cm-1の範囲に存在する分離機能層に対応する吸収ピーク値

I1242:1242cm-1の多孔性支持層に対応する吸収ピーク値

ピーク強度比(IA/I1242)の測定は、以下のとおり行うことができる。まず、測定する膜を充分に乾燥させる。次に、膜の表面(つまり分離機能層の表面)に赤外線を照射して、反射光を検知することで、スペクトルを得る。より具体的な測定方法については実施例に記載されている。本書に記載のピーク強度比(IA/I1242)は、具体的には、実施例に記載の方法によって測定した値から算出したものである。【0117】本発明では得られた複合半透膜を室温・真空下で乾燥し、X線光電子分光測定によるワイドスキャン分析にて、0eV以上1400eV以下の範囲に検出される元素の組成分析をおこなった。米国SSI社製X線光電子分光測定装置SSX-100を用い、励起X線としてアルミニウム Kα1線、Kα2線(1486.6eV)、X線出力を10kV 20mV、光電子脱出角度を90°の条件で測定し、異なる膜位置での測定を3回繰り返し行い、その平均値を測定値とした。【0118】本発明に係るレアメタル塩の回収方法は、ナノろ過膜が、基材、基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層は架橋ポリアミドを含有し、分離機能層側の表面に対するX線光電子分光測定において、測定される元素中のハロゲン総割合が0.1%未満であることが好ましい。

用途によっては、塩素や臭素などを接触させることで、分離機能層に含まれるポリアミドの一部をハロゲン化することがある。しかし、分離工程で使用されるナノろ過膜は、分離機能層側の表面に対するX線光電子分光測定において、測定された元素中にハロゲンが占める割合が0.1%未満であることが好ましい。ハロゲン割合がこの範囲にあることで、酸性条件下で長期安定的に高いイオン除去率を維持でき、かつ透水性も高いので、好ましい。

ポリアミド分離機能層には、脂肪族多官能アミンと多官能酸ハロゲン化物の重合に由来するアミド基、脂肪族多官能アミンと脂肪族カルボン酸誘導体のアミド化に由来するアミド基、未反応官能基に由来するアミノ基とカルボキシ基が存在する。本発明者らは鋭意検討した結果、下記式で表わされるアミド基率は、好ましくは0.80以上、1.20以下であることにより、高い透水性、選択分離性に加え、酸やアルカリに対する高い耐久性が得られることを見出した。アミド基率としてより好ましくは0.90以上、1.10以下である。0.80未満ではポリアミドの架橋構造形成が不十分なため、酸やアルカリに対する耐久性が低く、逆に1.20より大きい場合、酸やアルカリに対する耐久性はさらに高まるものの、緻密性が高くなりすぎるため、透水性や選択分離性が大きく低下してしまう。

(アミド基率)=(アミド基モル量比)/{(脂肪族多官能アミンモル量比)+(多官能酸ハロゲン化物モル量比)}

ここで、式中のアミド基モル量比、脂肪族多官能アミンモル量比、多官能酸ハロゲン化物モル量比は、前述の分離機能層の13C固体NMR測定より求めることができる。【0119】(2-2)逆浸透膜の分離機能層

濃縮工程において使用する前記逆浸透膜は、基材記基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層が架橋芳香族ポリアミドを含有してもよい。

逆浸透膜の分離機能層は、酢酸セルロース系ポリマー、ポリアミドなどがあるが、酸、アルカリへの化学的安定性、イオンの除去性の観点からポリアミドを用いることが好ましい。特に、分離機能層は、架橋芳香族ポリアミドを主成分として含有することが好ましい。主成分とは分離機能層の成分のうち、50質量%以上を占める成分を指す。分離機能層は、架橋芳香族ポリアミドを50質量%以上含むことにより、高い除去性能を発現することができる。また、分離機能層における架橋芳香族ポリアミドの含有率は90質量%以上であることが好ましく、95質量%以上であることがさらに好ましい。

本発明の実施形態に係る逆浸透膜は、多官能芳香族アミンと多官能芳香族酸ハロゲン化物との重合物である架橋芳香族ポリアミドを含有する分離機能層(ポリアミド分離機能層)を備えることが好ましい。ここで、多官能芳香族アミン及び多官能芳香族酸ハロゲン化物の少なくとも一方が3官能以上の化合物を含んでいることが好ましい。これにより、剛直な分子鎖が得られ、リチウムイオンなどイオンサイズの小さい溶質を濃縮するための良好な孔構造が形成される。そのため、本発明の実施形態に係る逆浸透膜におけるポリアミド分離機能層は、多官能芳香族アミンと、2価以上の多官能芳香族酸ハロゲン化物との界面重合によって得られる架橋芳香族ポリアミドを含有することが好ましい。【0120】分離機能層は、架橋芳香族ポリアミドの薄膜を有し、この薄膜は凸部と凹部の繰り返しであるひだ構造を形成する。凸部と凹部とを備えるひだ構造を有することで、分離機能層の表面積が大きくなり、高い透水性を得ることができる。【0121】多官能芳香族アミンとは、一分子中に第一級アミノ基及び第二級アミノ基のうち少なくとも一方のアミノ基を2個以上有し、かつ、アミノ基のうち少なくとも1つは第一級アミノ基である芳香族アミンを意味する。多官能芳香族アミンとしては、例えば、o-フェニレンジアミン、m-フェニレンジアミン、p-フェニレンジアミン、o-キシリレンジアミン、m-キシリレンジアミン、p-キシリレンジアミン、o-ジアミノピリジン、m-ジアミノピリジン、p-ジアミノピリジン等の2個のアミノ基がオルト位やメタ位、パラ位のいずれかの位置関係で芳香環に結合した多官能芳香族アミン、1,3,5-トリアミノベンゼン、1,2,4-トリアミノベンゼン、3,5-ジアミノ安息香酸、3-アミノベンジルアミン、4-アミノベンジルアミンなどの多官能芳香族アミンなどが挙げられる。特に、膜の選択分離性や透過性、耐熱性を考慮すると、m-フェニレンジアミン、p-フェニレンジアミン、及び1,3,5-トリアミノベンゼンが好適に用いられる。中でも、入手の容易性や取り扱いのしやすさから、m-フェニレンジアミン(以下、m-PDAとも記す。)を用いることがより好ましい。これらの多官能芳香族アミンは、単独で用いられてもよいし、2種以上が併用されてもよい。【0122】多官能芳香族酸ハロゲン化物とは、一分子中に2個以上のハロゲン化カルボニル基を有する芳香族酸ハロゲン化物であり、上記多官能芳香族アミンとの反応により芳香族ポリアミドを与えるものであれば特に限定されない。多官能芳香族酸ハロゲン化物としては、例えば、1,3,5-ベンゼントリカルボン酸、1,2,4-ベンゼントリカルボン酸、1,3-ベンゼンジカルボン酸、1,4-ベンゼンジカルボン酸、1,3,5-ベンゼントリスルホン酸、1,3,6-ナフタレントリスルホン酸等のハロゲン化物を用いることができる。酸ハロゲン化物の中でも、酸塩化物が好ましく、特に経済性、入手の容易さ、取り扱い易さ、反応性の容易さ等の点から、1,3,5-ベンゼントリカルボン酸の酸ハロゲン化物であるトリメシン酸クロリド、1,3-ベンゼンジカルボン酸の酸ハロゲン化物であるイソフタル酸クロリド、1,4-ベンゼンジカルボン酸の酸ハロゲン化物であるテレフタル酸クロリド、1,3,5-ベンゼントリスルホン酸の酸ハロゲン化物である1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸の酸ハロゲン化物である1,3,6-ナフタレントリスルホン酸クロリドが好ましい。上記多官能酸ハロゲン化物は単独で用いても、2種類以上を混合して用いてもよいが、三官能のトリメシン酸クロリド、1,3,5-ベンゼントリスルホン酸クロリド、1,3,6-ナフタレントリスルホン酸クロリドに、二官能のイソフタル酸クロリド、テレフタル酸クロリドのどちらか一方を混合することにより、ポリアミド架橋構造の分子間隙が拡大し、均一な孔径分布を持った膜を広範囲に制御することができる。三官能酸クロリドと二官能酸クロリドの混合モル比は、1:20から50:1が好ましく、1:1から20:1がより好ましい。【0123】上記架橋芳香族ポリアミドは、多官能芳香族アミンと多官能芳香族酸クロリドの重合反応に由来するアミド基、未反応末端官能基に由来するアミノ基及びカルボキシ基を有する。これらの官能基量は、複合半透膜の透水性能や塩除去率に影響を与える。【0124】架橋芳香族ポリアミド形成後に化学処理を行うと、架橋芳香族ポリアミド中の官能基を変換したり、架橋芳香族ポリアミドに新たな官能基を導入したりすることができ、これによって複合半透膜の透過水量や塩除去率を向上させることができる。導入する官能基としては、アルキル基、アルケニル基、アルキニル基、水酸基、アミノ基、カルボキシ基、エーテル基、チオエーテル基、エステル基、アルデヒド基、ニトロ基、ニトロソ基、ニトリル基、アゾ基等が挙げられる。【0125】本発明の実施形態に係る逆浸透膜も、ナノろ過膜と同様に、分離機能層側の表面に対するX線光電子分光測定において、測定された元素中にハロゲンが占める割合が0.1%未満であることが好ましい。

濃縮工程において使用する逆浸透膜は、基材、基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層は架橋芳香族ポリアミドを含有し、分離機能層側の表面に対するX線光電子分光測定において、測定される元素中のハロゲン総割合が0.1%未満であることが好ましい。【0126】本発明の実施形態に係る逆浸透膜は、pH1の硫酸水溶液に24時間浸漬後、5.5MPaの操作圧力で25℃、pH6.5の30mg/Lのホウ酸、100mg/Lのイソプロピルアルコール、30000mg/Lの塩化リチウムからなる水溶液を透過させた時のホウ素イオン除去率が75%以上であり、イソプロピルアルコールの除去率が95%以上であることが好ましい。【0127】濃縮工程において使用する前記逆浸透膜は、基材、基材上の多孔性支持層、前記多孔性支持層上の分離機能層を備え、分離機能層が架橋芳香族ポリアミドを含有し、かつ架橋芳香族ポリアミドが下記一般式(3)または(4)で表される構造のうち少なくとも一方の構造を有することが好ましい。

架橋芳香族ポリアミドは、下記一般式(3)または(4)で表される構造のうち少なくとも一方の構造を有することが好ましい。架橋芳香族ポリアミドの末端アミノ基は酸性条件において、正荷電性を帯びるため、膜の膨潤によるイオン除去性低下を招くため、下記一般式(3)または(4)で表される構造を有することで酸性条件下においても高いイオン除去性を維持することができ、ナノろ過膜で分離した1価および多価のレアメタルを長期にわたり高効率で安定的に濃縮することができる。【0128】

【化6】 【0129】(Ar1~Ar3は、それぞれ独立して、置換基を有していてもよい炭素数5~14の芳香族環であり、R1は芳香族環とヘテロ原子のいずれも有さない原子団であり、Xは水素原子もしくはカルボキシ基であり、またR2~R5は、それぞれ独立して、水素原子または炭素数が1~10の脂肪族鎖である。)【0130】R2~R5が水素原子であり、Ar1~Ar3が置換基を有していてもよいベンゼン環であることが好ましい。

【0129】(Ar1~Ar3は、それぞれ独立して、置換基を有していてもよい炭素数5~14の芳香族環であり、R1は芳香族環とヘテロ原子のいずれも有さない原子団であり、Xは水素原子もしくはカルボキシ基であり、またR2~R5は、それぞれ独立して、水素原子または炭素数が1~10の脂肪族鎖である。)【0130】R2~R5が水素原子であり、Ar1~Ar3が置換基を有していてもよいベンゼン環であることが好ましい。

R1の炭素数が1~5であることが好ましい。【0131】さらに、逆浸透膜の分離機能層表面の凸部のうち、25℃の純水中で、凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部の数が40%以上を占めることが好ましい。

濃縮工程において使用する逆浸透膜は、基材、前記基材上の多孔性支持層、多孔性支持層上の分離機能層を備え、分離機能層は、架橋芳香族ポリアミドの薄膜で形成された凸部と凹部の繰り返しであるひだ構造を有し、純水中で前記凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部が40%以上を占めることが好ましい。【0132】分離機能層の表面を原子間力顕微鏡(AFM)にて純水中で観察し、2μm四方範囲の任意の3つの領域を選択する。これらの3つの領域に含まれる凸部を、それぞれの領域において10点、つまり合計30点選択する。さらに、選択した凸部の頂点を中心とした直径100nmの円領域内の一点を5nNの力で押し込んだときに2.5nm以下の変形量を示す凸部の数Xを数え、割合(X/30)を求める。割合(X/30)が40%以上(0.4以上)であることで、高圧運転時の変形を抑制することができ、除去率低下による1価リチウムイオンのロスを低減できる。また、割合(X/30)は50%以上(0.5以上)であることが好ましく、60%以上(0.6以上)であることがより好ましい。【0133】発明者は鋭意検討の結果、逆浸透膜として、pH1の硫酸水溶液中で分離機能層の凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部の割合が、純水中で分離機能層の凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる凸部の割合に比して0.50倍以上である逆浸透膜を使用することで長期安定的に1価レアメタルを濃縮できることを見出した。上記比が0.50倍以上である逆浸透膜でレアメタル含有酸性水溶液を処理することで、酸性水溶液条件での長期運転時の変形や分離機能層の加水分解による孔径拡大が抑制でき、1価のレアメタル透過によるロスを低減し、高効率での1価のレアメタルの濃縮が可能となる。【0134】凸部の変形量(Deformation)は、原子間力顕微鏡(AFM)のタッピングモードで測定することができる。具体的には、横軸にチップ-サンプル間距離(Separation)、縦軸に荷重をとったフォースカーブ上において、カンチレバーをサンプルに近付ける前の点をA点、荷重が立ち上がる瞬間をB点、荷重が最大荷重の90%となる点をC点、最大荷重点をD点としたとき、CD間の距離を変形量とした。なお、フォースカーブは、カンチレバーをサンプルに近付けるときのものを使用する。【0135】原子間力顕微鏡は、例えば、Bruker AXS社製Dimension Fast Scanを用いることができる。付属のアタッチメントを利用することで、水中での観察が可能である。また、その際、使用するカンチレバーの探針の形状は、円錐形(ピラミッド型)のものを用いる。カンチレバーを使用する前には、校正(Calibration)を行う。まず、十分な硬度を有する物質でカンチレバーの反り感度(Deflection Sensitivity)を測定する。十分な硬度を有する物質としては、シリコンウェハーやサファイヤを用いることができる。次に、熱振動(Thermal Tune)でカンチレバーのバネ定数を測定する。校正を行うことで、測定の精度が向上する。【0136】本願発明者らは鋭意検討を行った結果、逆浸透膜の表面ゼータ電位と、1価のレアメタル含有水溶液を処理する工程における逆浸透膜の透過水中の1価レアメタルイオン含有量の長期安定性との間に密接な関係があることを見出した。【0137】ゼータ電位とは超薄膜層表面の正味の固定電荷の尺度であり、本発明の実施形態に係る薄膜層表面のゼータ電位は、電気移動度から、上記したとおり、下記数式(1)に示すヘルムホルツ・スモルコフスキー(Helmholtz-Smoluchowski)の式によって求めることができる。【0138】

【数2】 【0139】(式中、Uは電気移動度、εは溶液の誘電率、ηは溶液の粘度である)。【0140】ここで、溶液の誘電率、粘度は、測定温度での文献値を使用した。

【0139】(式中、Uは電気移動度、εは溶液の誘電率、ηは溶液の粘度である)。【0140】ここで、溶液の誘電率、粘度は、測定温度での文献値を使用した。

ゼータ電位の測定原理について説明する。材料に接した溶液又は水溶液には、材料表面の電荷の影響で、表面の近傍に流動できない静止層が存在する。ゼータ電位は、材料の静止層と流動層の境界面(すべり面)での溶液に対する電位である。

ここで、石英ガラスセル中の水溶液を考えると、石英表面は通常マイナスに荷電されているため、セル表面付近にプラス荷電のイオンや粒子が集まる。一方、セル中心部にはマイナス荷電のイオンや粒子が多くなり、セル内でイオン分布が生じている。この状態で電場をかけると、セル内ではイオン分布を反映し、セル内の位置で異なる泳動速度でイオンが動く(電気浸透流という。)。泳動速度はセル表面の電荷を反映したものであるので、この泳動速度分布を求めることにより、セル表面の電荷(表面電位)を評価することができる。

通常ゼータ電位の測定は、大きさ20mm×30mmの膜試料を用い、電気泳動させるための標準粒子は表面をヒドロキシプロピルセルロースでコーティングしたポリスチレン粒子(粒径520nm)を所定濃度に調整したNaCl水溶液に分散させて測定することができる。測定装置は例えば大塚電子製電気泳動光散乱光度計ELS-8000などが使用できる。【0141】本発明の実施形態に係るレアメタル塩の回収方法は、濃縮工程において使用する前記逆浸透膜として、pH3における表面ゼータ電位が負である逆浸透膜を使用してもよい。

本発明の実施形態に係る逆浸透膜は、pH3における表面ゼータ電位が負である逆浸透膜であることが好ましく、pH3、NaCl10mMの条件における分離機能層の表面ゼータ電位が負であることがより好ましい。【0142】逆浸透膜の分離機能層には、多官能芳香族アミンに由来するアミノ基及び多官能芳香族酸クロリドに由来するカルボキシ基が含まれ、これら官能基の解離度によって表面ゼータ電位の値が変化する。【0143】pH3における逆浸透膜のゼータ電位が負であれば、酸性条件下において、逆浸透膜中で正荷電化する官能基の割合が少なく、膜の膨潤による孔径拡大を抑制でき、酸性条件下でのレアメタル塩の除去率を高く維持できる、すなわち、1価のレアメタルのロスを抑制し、高効率での回収が可能となる。【0144】(3)ナノろ過膜および逆浸透膜の製造方法

(3-1)逆浸透膜の分離機能層の形成工程

上記逆浸透膜の製造方法の一例として、本欄では、下記重合工程および修飾工程を有する分離機能層の形成工程について説明する。【0145】重合工程とは、基材と、前記基材上の多孔性支持層とを有する膜の前記多孔性支持層上に、下記一般式(5)で表される構造を有する架橋芳香族ポリアミドを含有する層を形成する工程である。【0146】

【化7】

【0147】(Ar1~Ar3は、それぞれ独立して、置換基を有していてもよい炭素数5~14の芳香族環であり、R3~R5は、それぞれ独立して、水素原子または炭素数が1~10の脂肪族鎖である。)【0148】重合工程は、具体的には、多官能芳香族アミンと多官能芳香族酸クロリドとを重縮合することで架橋芳香族ポリアミドを形成する工程であり、より具体的には、多官能芳香族アミンを含有する水溶液を多孔性支持層上に接触させる工程と、その後に、多孔性支持層に多官能芳香族酸クロリド溶液を接触させる工程とを有する。【0149】なお本欄では、支持膜が基材と多孔性支持層とを備える場合を例に挙げるが、支持膜が別の構成を備える場合は、「多孔性支持層」を「支持膜」と読み替えればよい。【0150】本発明の実施形態に係る逆浸透膜の分離機能層を構成する架橋芳香族ポリアミドは、m-フェニレンジアミンとトリメシン酸クロリドとの重合物を含むことが好ましい。【0151】多官能芳香族アミン水溶液における多官能芳香族アミンの濃度は0.1質量%以上20質量%以下の範囲内であることが好ましく、より好ましくは0.5質量%以上15質量%以下の範囲内である。多官能芳香族アミンの濃度がこの範囲であると十分な溶質除去性能および透水性を得ることができる。【0152】多官能芳香族アミン水溶液を多孔性支持層に接触させた後は、膜上に液滴が残らないように液切りする。液切りすることで、多孔性支持層形成後に液滴残存部分が膜欠陥なって除去性能が低下することを防ぐことができる。液切りの方法としては、多官能芳香族アミン水溶液接触後の支持膜を垂直方向に把持して過剰の水溶液を自然流下させる方法や、エアーノズルから窒素などの気流を吹き付け、強制的に液切りする方法などを用いることができる。また、液切り後、膜面を乾燥させて水溶液の水分を一部除去することもできる。【0153】有機溶媒溶液中の多官能芳香族酸クロリドの濃度は、0.01質量%以上10質量%以下の範囲内であると好ましく、0.02質量%以上2.0質量%以下の範囲内であるとさらに好ましい。0.01質量%以上とすることで十分な反応速度が得られ、また、10質量%以下とすることで副反応の発生を抑制することができるためである。【0154】有機溶媒は、水と非混和性であり、かつ多官能芳香族酸クロリドを溶解し、支持膜を破壊しないものが好ましく、多官能芳香族アミンおよび多官能芳香族酸クロリドに対して不活性であるものであればよい。好ましい例として、n-ノナン、n-デカン、n-ウンデカン、n-ドデカン、イソオクタン、イソデカン、イソドデカンなどの炭化水素化合物および混合溶媒が挙げられる。【0155】多官能芳香族酸クロリドの有機溶媒溶液の多孔性支持層への接触は、多官能芳香族アミン水溶液の多孔性支持層への被覆方法と同様に行えばよい。【0156】接触後、多官能芳香族アミン水溶液と同様に、液切りしてもよい。液切りには、多官能芳香族アミン水溶液について挙げた以外に、水とエアーの混合流体を用いることもできる。

多官能芳香族アミン水溶液と多官能芳香族酸クロリド溶液との界面で、モノマーである多官能芳香族アミンと多官能芳香族酸クロリドとが重縮合することで、架橋芳香族ポリアミドが生成される。重縮合は、80℃以下で行うことが好ましい。「重縮合を80℃以下で行う」とは、少なくとも、多官能芳香族酸クロリドの塗布時からその後の液切りまでの支持膜周囲の温度、および多官能芳香族酸クロリド溶液の温度が80℃以下であればよい。【0157】こうして得られた膜を熱水で洗浄することで、未反応のモノマーを除去することができる。熱水の温度は40℃以上100℃以下が好ましく、より好ましくは60℃以上100℃以下である。【0158】修飾工程では、脂肪族カルボン酸誘導体との反応を、前述の工程を経て得られた複合半透膜に対して行う。脂肪族カルボン酸誘導体は、そのまま接触させてもよいし、支持膜を変質させない溶媒に溶解し、複合半透膜に接触させてもよい。

脂肪族カルボン酸誘導体を接触させる方法としては、複合半透膜の分離機能層上にコーティングすることで反応させてもよいし、脂肪族カルボン酸誘導体またはそれを含む溶液に、分離機能層を含む膜を浸漬して反応させてもよい。

脂肪族カルボン酸誘導体を水溶液として、またはそのまま複合半透膜に塗布する際の反応時間および温度は、脂肪族カルボン酸誘導体の種類、塗布方法により適宜調整可能である。脂肪族カルボン酸誘導体を水溶液として塗布する際には、水溶液の濃度は分離機能層の耐酸性、耐塩素性向上効果の観点から、10mmol/L~100mmol/Lが好ましく、30mmol/L~100mmol/Lがさらに好ましい。【0159】(3-2)ナノろ過膜の分離機能層の形成工程

次に、ナノろ過膜を構成する分離機能層の形成工程を説明する。上記ナノろ過膜の製造方法の一例として、本欄では、下記重合工程および修飾工程を有する分離機能層の形成工程について説明する。【0160】分離機能層の形成工程では、多官能脂肪族アミンであるピペラジン系化合物を含有する水溶液と、多官能酸ハロゲン化物を含有する有機溶媒溶液とを用い、多孔性支持層の表面で界面重縮合を行うことにより、ポリアミド分離機能層を形成する。【0161】多官能酸ハロゲン化物を溶解する有機溶媒としては、水と非混和性のものであって、支持膜を破壊しないものであり、かつ、架橋ポリアミドの生成反応を阻害しない、溶解性パラメーター(SP値)が15.2(MPa)1/2以上、かつ、分配係数logPが3.2以上の有機溶媒を用いる。SP値が15.2(MPa)1/2以上、かつ、logPが3.2以上であることで、界面重縮合時の多官能脂肪族アミンの分配、拡散が最適化され、官能基量を増加することができる。代表例としては、オクタン、ノナン、デカン、ウンデカン、ドデカン、トリデカン、テトラデカン、ヘプタデカン、ヘキサデカンなど、シクロオクタン、エチルシクロヘキサン、1-オクテン、1-デセンなどの単体あるいはこれらの混合物が好ましく用いられる。【0162】ピペラジン系化合物を含有する水溶液には、界面活性剤が含まれていてもよい。例えば、ドデシルベンゼンスルホン酸ナトリウム、ドデシル硫酸ナトリウム、ドデシルジフェニルエーテルジスルホン酸ナトリウム、スチレンビス(ナフタレンスルホン酸ナトリウム)、ポリオキシエチレンアルキルエーテル硫酸エステルナトリウムなどが挙げられる。界面活性剤が含まれることで、多孔性支持層の表面をピペラジン系化合物の水溶液で均一に被覆できるので、分離機能層が均一に形成され、膜性能が安定する効果、および分離機能層と多孔性支持層との接着性を高める効果が得られる。【0163】ピペラジン系化合物を含有する水溶液には、アルコールが含まれていてもよい。例えば、エタノール、1-プロパノール、2-プロパノール、ブタノールなどが挙げられる。アルコールが含まれることで、上述の界面活性剤と同様の効果が得られる。【0164】ピペラジン系化合物を含有する水溶液には、アルカリ性化合物が含まれていてもよい。例えば、水酸化ナトリウム、リン酸三ナトリウム、トリエチルアミンなどが挙げられる。アルカリ性化合物が含まれることで、界面重縮合反応にて発生するハロゲン化水素を除去し、ピペラジン系化合物の反応性低下を抑制することができ、ポリアミド化反応を促進し、選択分離性に加え、酸、アルカリに対する耐久性を向上させることができる。【0165】ピペラジン系化合物を含有する水溶液や多官能酸ハロゲン化物を含有する有機溶媒溶液には、それぞれ、必要に応じて、アシル化触媒や極性溶媒、酸捕捉剤、酸化防止剤等の化合物が含まれていてもよい。【0166】界面重縮合を多孔性支持層上で行うために、まず、一般式(1)で表されるピペラジン系化合物を含有する水溶液で多孔性支持層表面を被覆する。前記ピペラジン系化合物を含有する水溶液で多孔性支持層表面を被覆する方法としては、多孔性支持層の表面がこの水溶液によって均一にかつ連続的に被覆されればよく、公知の塗布手段、例えば、水溶液を多孔性支持層表面にコーティングする方法、支持膜を水溶液に浸漬する方法等で行えばよい。多孔性支持層とピペラジン系化合物を含有する水溶液との接触時間は、5秒以上10分以下の範囲内であることが好ましく、10秒以上2分以下の範囲内であるとさらに好ましい。【0167】次いで、過剰に塗布された水溶液を液切り工程により除去することが好ましい。液切りの方法としては、例えば膜面を垂直方向に保持して自然流下させる方法等がある。液切り後、膜面を乾燥させ、水溶液の水の全部あるいは一部を除去してもよい。【0168】水溶液中の前記ピペラジン系化合物の濃度は、0.5質量%以上、5.0質量%以下であることが好ましく、より好ましくは1.0質量%以上、4.0質量%以下であり、更に好ましくは2.0質量%以上、3.0質量%以下である。濃度を0.5質量%以上とすることで、均一な分離機能層が形成され易く、選択分離性、酸、アルカリに対する耐久性が十分な膜が得られる。また、5.0質量%以下とすることで、分離機能層の厚みが厚くなり過ぎず、透水性能の低下を抑制することができる。【0169】その後、前記ピペラジン系化合物を含有する水溶液で被覆した多孔性支持層に、前述の多官能酸ハロゲン化物を含有する有機溶媒溶液を塗布する。塗布温度は、5℃以上、45℃以下が好ましい。【0170】多官能酸ハロゲン化物としてトリメシン酸クロリドを含有している場合、有機溶媒溶液におけるトリメシン酸クロリドの濃度は、0.05質量%以上、0.70質量%以下程度が好ましく、より好ましくは0.08質量%以上、0.3質量%以下である。この範囲内であれば、十分な透水性能、選択分離性能、酸、アルカリに対する耐久性能が得られる。その他の3官能酸クロリド、2官能酸クロリドを用いる際は、前述のトリメシン酸クロリドの分子量比に合わせて、酸クロリドのモル濃度が同程度になるよう調整して用いる。【0171】こうして多官能脂肪族アミンと多官能酸ハロゲン化物とを接触させることで、両者を界面重合させる。界面重合は、30℃以上の温度条件下で行われることが好ましく、50℃以上の温度条件下で行われることがさらに好ましい。また、界面重合は、120℃以下の温度条件下で行われることが好ましい。30℃以上で界面重合が行われることで、界面重合反応において、ポリアミドの嵩高さが増すことによるモノマーやオリゴマーの運動性の低下を抑制することができ、アミド基率(アミド基率=(アミド基モル量比)/{(脂肪族多官能アミンモル量比)+(多官能酸ハロゲン化物モル量比)})が0.80以上となる。また、120℃以下で界面重合が行われることで、分離機能層および多孔性支持層の過乾燥を防ぐことができ、実用的な透水性を確保することができる。【0172】界面重合を実施する時間は、0.1秒以上3分以下が好ましく、0.1秒以上1分以下であるとより好ましい。【0173】次に、反応後の有機溶媒溶液を液切り工程により除去することが好ましい。有機溶媒の除去は、例えば、膜を垂直方向に把持して過剰の有機溶媒を自然流下して除去する方法や送風機で風を吹き付けることで有機溶媒を乾燥する方法、水とエアーの混合流体で過剰の有機溶媒を除去する方法を用いることができる。特に、水とエアーの混合流体による除去が好ましい。水とエアーの混合流体を用いると、分離機能層中に水が含まれることで膨潤し、透水性が高くなる。自然流下の場合、垂直方向に把持する時間としては、1分以上5分以下の間にあることが好ましく、1分以上3分以下の間であるとより好ましい。把持する時間が1分間以上であることで目的の機能を有する分離機能層を得やすく、3分間以下であることで有機溶媒の過乾燥による膜欠陥の発生を抑制できるので、性能低下を抑制することができる。【0174】上述の方法により得られた複合半透膜は、さらに、25℃~90℃の範囲内で1分間~60分間熱水で洗浄処理する工程を付加することで、複合半透膜の溶質阻止性能や透水性能をより一層向上させることができる。【0175】修飾工程では、脂肪族カルボン酸誘導体との反応を、前述の工程を経て得られた複合半透膜に対して行う。脂肪族カルボン酸誘導体は、そのまま接触させてもよいし、支持膜を変質させない溶媒に溶解し、複合半透膜に接触させてもよい。【0176】脂肪族カルボン酸誘導体を接触させる方法としては、複合半透膜の分離機能層上にコーティングすることで反応させてもよいし、脂肪族カルボン酸誘導体またはそれを含む溶液に、分離機能層を含む膜を浸漬して反応させてもよい。【0177】脂肪族カルボン酸誘導体を水溶液として、またはそのまま複合半透膜に塗布する際の反応時間および温度は、脂肪族カルボン酸誘導体の種類、塗布方法により適宜調整可能である。脂肪族カルボン酸誘導体を水溶液として塗布する際には、水溶液の濃度は分離機能層の耐酸性、耐塩素性向上効果の観点から、10mmol/L~100mmol/Lが好ましく、30mmol/L~100mmol/Lがさらに好ましい。【0178】[8]限外ろ過膜および精密ろ過膜の製造方法

(1)限外ろ過膜

本発明に用いる限外ろ過膜は例えばポリフッ化ビニリデン、ポリエーテルスルホン、酢酸セルロース系ポリマー、ポリスルホン、ポリアクリロニトリル、ポリエステル、ポリイミド、ビニルポリマーなどのポリマーを含む多孔質膜であるが、これら1種類のみの素材で構成される膜に限定されず、複数の素材を含む膜であってもよい。またその膜構造は、上記多孔質膜と、他の層と、を備え、上記多孔質膜が、表面部に配置されていることを特徴とする複合膜であってもよい。ここで複合膜の「表面部」とは、複合膜の表面から、その厚み方向に20μmの深さまでの部位をいう。ここで複合膜が中空糸状である場合には、その内表面及び/又は外表面がここでいう「複合膜の表面」となり、複合膜の厚み方向は、中空糸膜の径方向と一致する。優れた分離性能を示す上記多孔質膜が表面部に配置されていることで、被ろ過液に含まれる成分が複合膜の内部に侵入しにくく、複合膜が長期にわたり高い透過性能を維持することができる。【0179】上記の他の層は、多孔質膜と重なり層状を形成することが可能な構成要素であれば特に限定はされないが、上記の他の層が、支持体であることが好ましい。ここで「支持体」とは、多孔質膜を物理的に補強するための、多孔質膜よりも破断強力が高い構造体をいう。支持体の破断強力を高めるためには、支持体の破断強度は、3MPa以上であることが好ましく、10MPa以上であることがより好ましい。なお複合膜が中空糸状である場合には、支持体の破断強力は3N以上であることが好ましく、8N以上であることがより好ましい。また支持体は、複合膜の強力をより高めるため、繊維状組織、柱状組織又は球状組織を有することが好ましい。【0180】支持体の破断強度又は破断強力は、引張試験機を用い、長さ50mmの試料について、引張速度50mm/分の条件で引張試験を5回繰り返し、それら平均値として算出することができる。なお、複合膜の全体積に占める支持体の体積の割合が50%以上である場合には、複合膜の破断強度又は破断強力を、その構成要素である支持体の破断強度又は破断強力とみなすことができる。【0181】上記多孔質膜は、ポリマー同士の絡み合いによる表層のポリマー密度の均質化によって、さらに分離性能を高めるため、三次元網目構造を有することが好ましい。ここで「三次元網目構造」とは、上記多孔質膜を構成するポリマーが、三次元的に、網目状に広がっている構造をいう。三次元網目構造は、網目を形成するポリマーに仕切られた、細孔及びボイドを有する。【0182】(2)精密ろ過膜

本発明において、精密ろ過膜は平膜状であってもよいし、中空糸状であってもよい。以下では平膜状分離膜について詳細を述べるが、平膜状分離膜の場合、不織布ベースの基材上に分離機能層を形成したものが好ましい。

分離機能層と基材で形成された分離膜において、基材は、分離機能層を支持して分離膜に強度を与える機能をもつ。基材としては、強度および流路材形成能および流体透過性の点で繊維状基材を用いることが好ましい。基材としては、長繊維不織布及び短繊維不織布のいずれも好ましく用いることができる。特に、長繊維不織布は、優れた製膜性を有するので、高分子重合体の溶液を流延した際に、その溶液が過浸透により裏抜けすること、分離機能層が剥離すること、さらには基材の毛羽立ち等により膜が不均一化すること、およびピンホール等の欠陥が生じることを抑制できる。また、基材が熱可塑性連続フィラメントより構成される長繊維不織布からなることにより、短繊維不織布と比べて、高分子溶液流延時に繊維の毛羽立ちによって起きる膜の不均一化および膜欠点の発生を抑制することができる。さらに、分離膜は、連続製膜されるときに、製膜方向に対し張力がかけられるので、寸法安定性に優れる長繊維不織布を基材として用いることが好ましい。【0183】基材を構成する材質としては、有機物質、無機物質等、特に限定されないが、軽量化しやすい点から、有機物質が好ましい。有機物質としては、セルロース繊維、セルローストリアセテート繊維、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維などが挙げられる。

不織布は、密溶着部と粗溶着部と非溶着部を有することが好ましい。不織布が密溶着部と粗溶着部と非溶着部を有することで、不織布の繊維間の開孔部に流路材としての樹脂部が含浸することで接着力が向上される。【0184】不織布の密溶着率は5~50%であることが好ましい。不織布の密溶着率を5~50%とすることで不織布の繊維間の開孔部が樹脂の固定に好適な量となり、また不織布の保形性も高まり搬送時にも不織布の形状が崩れ難くなる。

密溶着率とは、不織布の面積に対する、密溶着部が占める面積の比率である。【0185】密溶着部とは複数の繊維が熱融着された領域であり、密溶着部の大きさは不織布を構成する繊維径と異なる。例えば不織布の表面を電子顕微鏡などで観察し、不織布を構成する繊維の平均径よりも大きい幅を有する部分が溶着部となり、平均繊維径の1.8倍未満であれば粗溶着部、1.8倍以上が密溶着部となる。なお、平均繊維径とは、不織布を構成し、他の繊維と溶着していない任意の繊維50本について測定した直径の平均値のことである。【0186】基材の密溶着率は、50mm×50mmにカットした基材表面を、デジタルスキャナー(Canon製CanoScan N676U)でスキャンし、得られたデジタル画像を画像解析ソフト(ImageJ)で解析し、得られた画像について、密溶着率(%)=100×(密溶着部/切り出し面積)として算出する。この操作を50回繰り返し、その平均値を密溶着率とすることができる。

粗溶着部における、繊維間の空隙である表面開孔率は、密溶着率と同様の理由から25%以上60%以下が好ましい。【0187】非溶着部とは、不織布繊維が溶着していない領域である。非溶着部における、繊維間の空隙である表面開孔率は、密溶着率と同様の理由から15%以上70%以下が好ましい。なお、突起物が直線上に配置される場合には、不織布と接する突起物の面積の20%以上が表面開孔部に配置されることが好ましい。【0188】密溶着部の幅が広すぎると、突起物が含浸できない領域が広がることから2mm以下が好ましく、より好ましくは1mm以下である。同様の理由から、ピッチは1mm以上50mm以下で適宜設計すると良い。ピッチとは、ある密溶着部の重心位置と、この密溶着部に隣接する別の密溶着部の重心位置との水平距離である。【0189】非溶着部では突起物の含浸が進み、密溶着部で含浸が進まないため、突起物が不織布に含浸した層と含浸していない領域に分かれる。突起物を、不織布に溶融樹脂を塗布して固化させて製造する際は、これら2つの領域の熱収縮挙動が異なるため、均一に含浸した場合に生じる膜がカールするような品質低下が起こりにくい傾向にある。

密溶着部は規則的に存在することで不織布の剛性斑が少なくなり、搬送時のシワや破れなどを抑制できる。不織布に設けられた複数の密溶着部が模様を形成し、長さ方向に同様に配列されている領域がある場合は、複数の密溶着部が形成する模様を“柄”と呼ぶこともある。柄は、格子状や千鳥状、あるいはその組み合わせがさらに好ましい。【0190】密溶着部の柄の形状は特に限定されないが、突起物が固着した面の表面上部から観察した形では、楕円、円、長円、台形、三角形、長方形、正方形、平行四辺形、菱形などが挙げられる。【0191】不織布を溶着する方法としてはレーザー照射や熱ロール、カレンダ加工など従来公知の方法を採用できる。熱ロールで溶着させる場合は、製造時に安定的に密溶着部を形成できる点からエンボス加工が好ましい。

エンボス加工とは、不織布をエンボスロールを用いて熱プレス処理するものであり、通常は表面が平滑なロールとエンボス柄を有する熱ロールの2本のロールによってプレスされる。プレス時の線圧としては1~50kg/cmであることが好ましく、線圧が低すぎる場合には十分な強度が付与できず、線圧が高すぎる場合には不織布を構成する繊維がフィルム化してしまい、突起物が不織布へ含浸し難くなる傾向にある。【0192】エンボス加工は、不織布の片面、両面のいずれにも施してよいが、片面の場合は、高低差が存在する面側が、もう一方の面側よりも密溶着率が低くなる傾向にあるため、突起物を含浸させる点については好適である。ただし、両面に施した方が密溶着部が厚み方向で対照的に存在することになるため剛性が高まり、安定に搬送させる点に関しては優れている。【0193】基材の厚みは、薄すぎると分離膜としての強度を保ちにくくなり、また、極端に厚いと透水量が低下するとともに、膜エレメントの厚みが厚くなることで、分離膜モジュールの総膜面積が低下してしまうため、50μm~1000μmの範囲にあるのが好ましい。最も好ましいのは、70~500μmの範囲である。【0194】基材の密度は、0.7g/cm3以下が好ましく、より好ましくは0.6g/cm3以下である。多孔質基材の密度がこの範囲であれば、多孔質樹脂層を形成する樹脂を受け入れ、多孔質基材と多孔質樹脂層との適度な複合層を形成するのに適しているとともに、分離膜の基材面に流路材としての樹脂を形成する際に樹脂が含浸しやすくなることで接着力を確保することができる。しかしながら、極端に低密度になると分離膜としての強度が低下するとともに、流路材としての樹脂が含浸過多となることで、分離膜性能を低下させるため、0.3g/cm3以上であるのが好ましい。ここでいう密度とは、見かけ密度であり、多孔質基材の面積、厚さと重量から求めることができる。【0195】基材の見かけ密度は50mm×50mmにカットした基材50枚のサンプルの乾燥重量および厚みを計測し、それらの平均値を算出し、重量を厚みで割ることにより算出することができる。【0196】精密ろ過膜の分離機能層の材料としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリ塩化ビニル樹脂、ポリフッ化ビニリデン樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂などを用いることができる。分離機能層は、これらの樹脂だけで形成されてもよく、これらの樹脂を主成分とする樹脂で形成されてもよい。ここで主成分とは、50重量%以上含有することをいい、60重量%以上含有することが好ましい。なかでも、溶液による製膜が容易で、物理的耐久性や耐薬品性にも優れているポリ塩化ビニル樹脂、ポリフッ化ビニリデン樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂が好ましく、とりわけポリフッ化ビニリデン樹脂またはそれを主成分とするものが好ましい。【0197】精密ろ過膜の分離機能層の厚みは、通常は1~500μmの範囲が好ましく、より好ましくは5~200μmの範囲で選定する。分離機能層が薄すぎると基材が露出し、懸濁物質が基材に付着してろ過圧が上昇したり、洗浄してもろ過性能が十分に回復しなかったりする場合がある。また、分離機能層が厚すぎると透水量が低下することがある。【0198】精密ろ過膜の分離機能層を構成する樹脂の一部は、基材の少なくとも表層部に入り込み、その少なくとも表層部において多孔質基材との複合層を形成している。基材表面から内部にポリフッ化ビニリデン系ブレンド樹脂が入り込むことで、いわゆるアンカー効果によって分離機能層が基材に堅固に定着され、分離機能層が基材から剥がれるのを防止できるようになる。分離機能層は、分離機能層の厚み方向において対称構造であっても、非対称構造であっても構わない。【0199】次に、本発明において用いる分離膜を製造する方法について説明する。この分離膜は、ポリフッ化ビニリデン系樹脂及び開孔材などを含む製膜原液を、基材の片表面に付着させ、非溶媒を含む凝固液中で凝固させ分離機能層を形成することにより製造することができる。基材とは別に分離機能層のみを形成した後に両層を接合することでもよい。【0200】そして、製膜原液を凝固させるにあたっては、基材上の分離機能層形成用製膜原液被膜のみを凝固液に接触させるのでもよいし、また、分離機能層形成用製膜原液被膜を基材ごと凝固液に浸漬するのでもよい。分離機能層形成用製膜原液被膜のみを凝固液に接触させるためには、例えば、基材上に形成された製膜原液被膜が下側に来るようにして凝固浴表面と接触させる方法や、ガラス板、金属板などの平滑な板の上に基材を接触させて、凝固浴が基材側に回り込まないように貼り付け、製膜原液被膜を有する基材を板ごと凝固浴に浸漬する方法などがある。後者の方法では、基材を板に貼り付けてから製膜原液の被膜を形成しても構わないし、基材に製膜原液の被膜を形成してから板に貼り付けても構わない。【0201】そして、製膜原液には、前記したポリフッ化ビニリデン系樹脂の他に、必要に応じて開孔材やそれらを溶解する溶媒等を添加してもよい。【0202】製膜原液に多孔質形成を促進する作用を持つ開孔剤を加える場合、その開孔剤は、凝固液によって抽出可能なものであればよく、凝固液への溶解性の高いものが好ましい。例えば、塩化カルシウム、炭酸カルシウムなどの無機塩を用いることができる。また、ポリエチレングリコール、ポリプロピレングリコールなどのポリオキシアルキレン類や、ポリビニールアルコール、ポリビニールブチラール、ポリアクリル酸などの水溶性高分子やグリセリンを用いることもできる。開孔剤は、製膜原液に用いる樹脂の種類によって任意に選択することができるが、例えばポリフッ化ビニリデンを主成分とする樹脂を用いる場合は、ポリエチレングリコールを主成分とする重合体が好ましく、その中でも重量平均分子量が10,000以上のポリエチレングリコールを主成分とする重合体を用いるのが、表面の孔径、孔径分布及び透水性のバランスをとる上で特に好ましい。【0203】また、製膜原液中に、ポリフッ化ビニリデン系樹脂、他の有機樹脂及び開孔剤などを溶解させるための溶媒を用いる場合、その溶媒としては、N-メチルピロリドン(NMP)、N,N-ジメチルアセトアミド(DMAc)、N,N-ジメチルホルムアミド(DMF),ジメチルスルホキシド(DMSO)、アセトン、メチルエチルケトンなどを用いることができる。中でもポリフッ化ビニリデン系樹脂に対する溶解性の高いNMP、DMAc、DMF,DMSOを好ましく用いることができる。【0204】製膜原液には、その他、非溶媒を添加することもできる。非溶媒は、ポリフッ化ビニリデン系樹脂や他の有機樹脂を溶解しないものであり、ポリフッ化ビニリデン系樹脂及び他の有機樹脂の凝固速度を制御して細孔の大きさを制御するように作用する。非溶媒としては、水や、メタノール、エタノールなどのアルコール類を用いることができる。なかでも廃水処理の容易さや価格の点から水、エタノールが好ましい。また、これらの混合物であってもよい。【0205】製膜原液の組成において、ポリフッ化ビニリデン系樹脂は5~30重量%、開孔剤は0.1~15重量%、溶媒は45~94.8重量%、非溶媒は0.1~10重量%の範囲内であることが好ましい。中でも、ポリフッ化ビニリデン系樹脂は、極端に少ないと多孔質層の強度が低くなり、多すぎると透水性が低下することがあるので、8~20重量%の範囲がより好ましい。開孔剤は、少なすぎると透水性が低下し、多すぎると多孔質層の強度が低下することがある。また、極端に多いとポリフッ化ビニリデン系樹脂中に過剰に残存して使用中に溶出し、透過水の水質が悪化したり、透水性変動をしたりすることがある。したがって、より好ましい範囲は、0.5~10重量%である。さらに、溶媒は、少なすぎると原液がゲル化しやすくなり、多すぎると多孔質層の強度が低下する。溶媒は、より好ましくは60~90重量%の範囲である。また、非溶媒は、あまり多いと原液のゲル化が起こりやすくなり、極端に少ないと細孔やマクロボイドの大きさの制御が難しくなる。したがって、非溶媒は、より好ましくは0.5~5重量%である。【0206】一方、凝固浴としては、非溶媒、または非溶媒と溶媒とを含む混合溶液を用いることができる。製膜原液にも非溶媒を用いる場合、凝固浴における非溶媒は、凝固浴の少なくとも80重量%とするのが好ましい。少なすぎるとポリフッ化ビニリデン系樹脂の凝固速度が遅くなり細孔径が大きくなったりする。凝固浴における非溶媒は、より好ましくは、85~100重量%の範囲である。一方、製膜原液に非溶媒を用いない場合、製膜原液にも非溶媒を用いる場合よりも、凝固浴における非溶媒の含有量を少なくすることが好ましい。凝固浴における非溶媒の含有量は、多くとも40重量%とするのが好ましい。非溶媒が多いと、ポリフッ化ビニリデン系樹脂の凝固速度が速くなって多孔質層の表面は緻密となり透水性が低下することがある。非溶媒の含有量は、より好ましくは1~40重量%の範囲がよい。凝固液中の非溶媒の含有量を調整することにより、多孔質層表面の孔径やマクロボイドの大きさを制御することができる。なお、凝固浴の温度は、あまり高いと凝固速度が速すぎるようになり、逆に、あまり低いと凝固速度が遅すぎるようになるので、通常、15~80℃の範囲で選定するのが好ましい。より好ましくは20~60℃の範囲である。【0207】以下に実施例を挙げて本発明を説明するが、本発明はこれらの実施例に何ら限定されるものではない。実施例および比較例における測定は次のとおり行った。【0208】1.測定

(精密ろ過膜、限外ろ過膜の平均表面孔径)

精密ろ過膜ないし限外ろ過膜の表面をSEM(株式会社日立ハイテクノロジーズ製:SS-5500)を用いて、3万~10万倍の倍率で観察し、無作為に選択した孔300個の面積をそれぞれ測定した。各孔の面積から、孔が円であったと仮定したときの直径を孔径としてそれぞれ算出し、それらの平均値を平均表面孔径とした。【0209】(ナノろ過膜の硫酸マグネシウム除去率、塩化マグネシウム除去率)

供給水として25℃、pH6.5の2000mg/Lの硫酸マグネシウム水溶液、2000mg/Lの塩化マグネシウム水溶液を0.5MPaの操作圧力でナノろ過膜をそれぞれ透過させた時の透過水と供給水の硫酸マグネシウム濃度および塩化マグネシウム濃度を比較することにより評価した。

硫酸マグネシウム濃度および塩化マグネシウム濃度は供給水および透過水の電気伝導度を東亜電波工業株式会社製電気伝導度計で測定して、それぞれの実用塩分、すなわちMgSO4濃度、およびMgCl2濃度を得た。こうして得られたMgSO4濃度、およびMgCl2濃度および下記式に基づいて、MgSO4除去率、およびMgCl2除去率を算出した。

MgSO4除去率(%)=100×{1-(透過水中のMgSO4濃度/供給水中のMgSO4濃度)}

MgCl2除去率(%)=100×{1-(透過水中のMgCl2濃度/供給水中のMgCl2濃度)}【0210】(ナノろ過膜のグルコース除去率、イソプロピルアルコール除去率)

供給水として25℃、pH6.5の1000mg/Lのグルコース水溶液、2000mg/Lのイソプロピルアルコール水溶液を0.5MPaの操作圧力で、それぞれナノろ過膜で透過させた時の透過水と供給水のグルコース濃度およびイソプロピルアルコールを比較することにより評価した。

なお、イソプロピルアルコール濃度はガスクロマトグラフ(島津製作所製GC-18A)を用いて求めた。

イソプロピルアルコール除去率(%)=100×(1-(透過水中のイソプロピルアルコール濃度/供給水中のイソプロピルアルコール濃度))で算出した。

また、グルコース濃度は屈折率計(島津製作所製RID-6A)により求めた。

グルコース除去率(%)=100×(1-(透過水中のグルコース濃度/供給水中のグルコース濃度))で算出した。【0211】(逆浸透膜のイソプロピルアルコール除去率、ホウ素イオン除去率)

25℃、pH1の硫酸水溶液に24時間浸漬後の逆浸透膜に、5.5MPaの操作圧力で25℃、pH6.5の30mg/Lのホウ酸、100mg/Lのイソプロピルアルコール、30000mg/Lの塩化リチウムからなる水溶液を透過させた時の透過水と供給水のイソプロピルアルコール濃度およびホウ素イオン濃度を比較することにより評価した。

すなわち、イソプロピルアルコール除去率(%)=100×(1-(透過水中のイソプロピルアルコール濃度/供給水中のイソプロピルアルコール濃度))で算出した。なお、イソプロピルアルコール濃度はガスクロマトグラフ(島津製作所製GC-18A)を用いて求めた。

また、ホウ素イオン濃度は供給水および透過水のホウ素イオン濃度を日立株式会社製のP-4010型ICP(高周波誘導結合プラズマ発光分析)装置を用いて測定した。

こうして得られたホウ素イオン濃度および下記式に基づいて、ホウ素イオン除去率を算出した。

ホウ素イオン除去率(%)=100×{1-(透過水中のホウ素イオン濃度/供給水中のホウ素イオン濃度)}【0212】(ナノろ過膜の比表面積測定)

分離膜サンプルをPVA樹脂で包埋し、断面観察を容易にするためOsO4で染色して、これをウルトラミクロトームで切断し超薄切片を10個作成した。得られた超薄切片について、透過型電子顕微鏡を用いて断面写真を撮影した。観察時の加速電圧は100kVであり、観察倍率は10,000倍であった。得られた10個の断面写真を画像解析ソフトImage Jで解析を行い、分離機能層の長さ、および多孔性支持層の長さを算出後、下式から分離機能層の比表面積平均値を求めた。

分離機能層の比表面積=(分離機能層の長さ)2/(多孔性支持層の長さ)2【0213】(ナノろ過膜のATR-IR測定)

Nicolet株式会社製Avatar360FT-IR測定機、および全反射測定用のアクセサリーとして同社製の一回反射型水平状ATR測定装置(OMNI-Sampler)及びゲルマニウム製のATRクリスタルを用いて、ナノろ過膜の分離機能層表面に赤外線を照射することで、スペクトルを得た。測定条件として、分解能を2cm-1に設定し、スキャン回数を256回に設定し、任意の10点で測定を行った。こうして得られたスペクトルについて、オートベースライン補正を行った後に、900cm-1、1800cm-1、3800cm-1の3点をゼロ点として補正した。このようにして得たスペクトルから、1600cm-1から1700cm-1までの間で極大値をとる1つのピークを決定し、ピーク強度比IA/I1242を求め、10点測定の平均値を算出した。

さらに、ナノろ過膜を40℃、1M硫酸水溶液に21日間浸漬させた後、大量の純水で洗浄し、十分に乾燥させ、再度上記の条件でピーク強度比IA/I1242を求め、酸浸漬前のピーク強度比(IA/I1242)に対する酸浸漬後のピーク強度比の比を算出した。なお、1600cm-1から1700cm-1までの間にピークが複数ある場合には、この比は算出しなかった。【0214】(ナノろ過膜の耐酸性)

ナノろ過膜を40℃、1M硫酸水溶液に10日間浸漬させた。浸漬後のナノろ過膜に上記条件で塩化マグネシウム水溶液を供給水として透過させ、塩化マグネシウムの除去率を求めた。【0215】2.精密ろ過膜の作製

精密ろ過膜の作製で用いたポリマー溶液の原料を、以下にまとめる。

PVDF1(アルケマ社製Kynar(登録商標)710、重量平均分子量18万Da)

PVDF2(ソルベイ社製Solef1015、重量平均分子量33万Da)

N-メチル-2-ピロリドン(以下、「NMP」)(三菱ケミカル製)

ポリエチレングリコール(以下、「PEG」)(富士フィルム和光製、重量平均分子量2万Da)【0216】(精密ろ過膜Iの作製)

TSP-50100(東レ(株)製 PVDF精密ろ過膜)を精密ろ過膜Iとして用いた。表面SEM観察より算出した平均表面孔径は0.08μmであった。【0217】(精密ろ過膜IIの作製)

PVDF1に、NMP等を加えて120℃で4時間撹拌し、重量比PVDF1/PEG/NMP=15/9/76の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を水蒸気に12時間接触させた後、40℃の蒸留水に60秒間浸漬させて凝固させ、多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は0.55μmであった。

なお、1mil=0.0254mmである。【0218】(精密ろ過膜IIIの作製)

PVDF2に、NMP等を加えて120℃で4時間撹拌し、重量比PVDF2/PEG/NMP=5/10/85の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を水蒸気に12時間接触させた後、60℃の蒸留水に120秒間浸漬させて凝固させ、多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は0.95μmであった。【0219】(精密ろ過膜IVの作製)

PVDF2に、NMP等を加えて120℃で4時間撹拌し、重量比PVDF2/PEG/NMP=3/12/85の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を水蒸気に12時間接触させた後、80℃の蒸留水に120秒間浸漬させて凝固させ、多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は1.1μmであった。【0220】3.限外ろ過膜の作製

限外ろ過膜の作製で用いたポリマー溶液の原料を、以下にまとめる。

PVDF3(ソルベイスペシャリティケミカル製Solef9009、結晶化度44%、溶融粘度3kP)

PVDF4(ソルベイスペシャリティケミカル製;Solef460、結晶化度38%、溶融粘度26kP)

N-メチル-2-ピロリドン(以下、「NMP」)(三菱ケミカル製)

セルロースアセテート(以下、「CA」)(ダイセル製;LT-35)【0221】(限外ろ過膜Iの作製)

PVDF3に、NMP等を加えて120℃で4時間撹拌し、重量比PVDF3/CA/NMP=12/7/81の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を塗布から3秒後に、15℃の蒸留水に60秒間浸漬させて凝固させ、三次元網目構造を有する多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は9nmであった。【0222】(限外ろ過膜IIの作製)

PVDF4に、NMP等を加えて120℃で4時間撹拌し、重量比PVDF4/CA/NMP=12/7/81の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を塗布から3秒後に、30℃の蒸留水に60秒間浸漬させて凝固させ、三次元網目構造を有する多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は15nmであった。【0223】(限外ろ過膜IIIの作製)

PVDF4に、NMPを加えて120℃で4時間撹拌し、重量比PVDF4/NMP=20/80の組成比のポリマー溶液を調製した。

次いで、密度0.42g/cm3のポリエステル繊維製不織布を支持体として、その表面に、調製したポリマー溶液を、バーコーター(膜厚2mil)を用いて10m/minで均一に塗布した。ポリマー溶液を塗布した支持体を塗布から3秒後に、40℃の蒸留水に60秒間浸漬させて凝固させ、三次元網目構造を有する多孔質膜を形成した。表面SEM観察より算出した平均表面孔径は18nmであった。【0224】(限外ろ過膜IVの作製)

MK(SPE30)(Synder製 PES限外ろ過膜)を25℃の蒸留水に24秒間浸漬させた。表面SEM観察より算出した平均表面孔径は5nmであった。【0225】(限外ろ過膜Vの作製)

ST(SPE10)(Synder製 PES限外ろ過膜)を25℃の蒸留水に24秒間浸漬させた。表面SEM観察より算出した平均表面孔径は3nmであった。【0226】4.ナノろ過膜の作製

(多孔性支持膜の作製)

ポリエステル繊維からなる不織布(通気度0.5~1cc/cm2/sec)上にポリスルホンの15.0質量%ジメチルホルムアミド(DMF)溶液を180μmの厚みで室温(25℃)でキャストし、ただちに純水中に浸漬して5分間放置することによって繊維補強ポリスルホン支持膜からなる多孔性支持膜(厚さ150~160μm)を作製した。以下、ナノろ過膜および逆浸透膜の作製に使用した。【0227】(ナノろ過膜Aの作製)

多孔性支持膜を、ピペラジン2.5質量%を含む水溶液中に2分間浸漬し、該支持膜を垂直方向にゆっくりと引き上げ、エアーノズルから窒素を吹き付け支持膜表面から余分な水溶液を取り除いた後、トリメシン酸クロリド0.2質量%を含むn-デカン溶液を、160cm3/m2の割合で支持膜表面が完全に濡れるように塗布して、80℃の雰囲気下で1分間加熱した。次に膜から余分な溶液を除去するために、膜を1分間垂直に把持して液切りを行って、送風機を使い20℃の気体を吹き付けて乾燥させた。乾燥後、直ちに水で洗い、室温にて保存しナノろ過膜Aを得た。【0228】(ナノろ過膜Bの作製)

ピペラジンに代えて2-メチルピペラジンを用いた以外は、ナノろ過膜Aと同様の操作によってナノろ過膜Bを得た。【0229】(ナノろ過膜Cの作製)

ナノろ過膜Bを、無水プロピオン酸1.0質量%を含む水溶液中に2分間浸漬し、直ちに水で洗い、室温にて保存しナノろ過膜Cを得た。【0230】(ナノろ過膜Dの作製)

ピペラジンに代えて2,5-ジメチルピペラジンを用い、トリメシン酸クロリド濃度を0.1質量%に変更し、80℃での加熱を、25℃の雰囲気下で1分間静置に変更し、他はナノろ過膜Aと同様の操作によってナノろ過膜Dを得た。【0231】(ナノろ過膜Eの作製)

ピペラジンに代えて2,5-ジメチルピペラジン2.5質量%を用い、トリメシン酸クロリド濃度を0.1質量%に変更し、加熱温度を100℃に変更し、他はナノろ過膜Aと同様の操作によってナノろ過膜Eを得た。【0232】(ナノろ過膜Fの作製)

ピペラジン2.5質量%を含む水溶液を2,5-ジエチルピペラジン2.0質量%を含む水溶液に変更し、トリメシン酸クロリド濃度を0.1質量%に変更し、80℃での加熱を25℃の雰囲気下で1分間静置に変更し、さらに乾燥後、水での洗浄の前に、無水酢酸1.0質量%を含む水溶液中に2分間浸漬した以外はナノろ過膜Aと同様の操作によって、ナノろ過膜Fを得た。【0233】(ナノろ過膜Gの作製)

ピペラジン2.5質量%を含む水溶液を、2,5-ジエチルピペラジン2.0質量%およびトリエチレンテトラミン0.4質量%を含む水溶液に変更し、トリメシン酸クロリド濃度を0.1質量%に変更し、加熱温度を100℃とした以外は、ナノろ過膜Aと同様の操作によって、ナノろ過膜Gを得た。【0234】(ナノろ過膜Hの作製)

ピペラジン濃度を2.0質量%とし、トリメシン酸クロリド濃度を0.5質量%とし、80℃での加熱を25℃の雰囲気下での1分間静置に変更した以外は、ナノろ過膜Aと同様の操作によって、ナノろ過膜Hを得た。【0235】(ナノろ過膜Iの作製)

ナノろ過膜Hを、pH11に調整した2.0質量%の次亜塩素酸ナトリウム水溶液に2時間浸漬した後、30℃の純水で洗浄することで、ナノろ過膜Iを得た。【0236】(ナノろ過膜Jの作製)

ナノろ過膜Aを、pH11に調整した4.0質量%の次亜塩素酸ナトリウム水溶液に2時間浸漬した後、30℃の純水で洗浄することで、ナノろ過膜Jを得た。【0237】(ナノろ過膜Kの作製)

多孔性支持膜を多官能アミン全体1.5質量%で、メタフェニレンジアミン/1,3,5-トリアミノベンゼン=70/30モル比となるように調製した多官能アミンおよびε-カプロラクタムの3.0質量%を含む水溶液中に2分間浸漬し、該支持膜を垂直方向にゆっくりと引き上げ、エアーノズルから窒素を吹き付け支持膜表面から余分な水溶液を取り除いた後、トリメシン酸クロリド0.05質量%を含むn-デカン溶液を表面が完全に濡れるように塗布して25℃の雰囲気下で1分間静置した。次に膜から余分な溶液を除去するために、膜を2分間垂直に把持して液切りを行って、送風機を使い20℃の気体を吹き付けて乾燥させた。このようにして得られた分離膜を、0.7質量%の亜硝酸ナトリウム及び0.1質量%の硫酸を含む水溶液により室温で2分間処理した後、直ちに水で洗い、室温にて保存しナノろ過膜Kを得た。【0238】(ナノろ過膜Lの作製)

SCL-100(東レ(株)製 酢酸セルロース逆浸透膜)をpH9に調整した0.5質量%の次亜塩素酸ナトリウム水溶液に室温で24時間処理した後、水で洗浄することでナノろ過膜Lを得た。【0239】(ナノろ過膜Mの作製)

ピペラジンに代えてポリエチレンイミン(重量平均分子量600)を用いた以外は、ナノろ過膜Aと同様の操作によってナノろ過膜Mを得た。【0240】5.逆浸透膜の作製

(逆浸透膜Aの作製)

多孔性支持膜をm-フェニレンジアミン(m-PDA)1.8質量%を溶解した水溶液に15秒間浸漬した後、エアーノズルから窒素を吹き付け余分な水溶液を除去し、さらにトリメシン酸クロリド0.07質量%を含む30℃のn-デカン溶液を多孔性支持層の表面全体に均一塗布した後、30℃で1分間静置し、膜面に2流体(純水とエアー)を吹き付けて、表面の溶液を除去した。その後、80℃の純水で洗浄し、逆浸透膜Aを得た。【0241】(逆浸透膜Bの作製)

逆浸透膜Aを、pH3、35℃に調整した0.3質量%の亜硝酸ナトリウム水溶液に1分間浸漬した。なお、亜硝酸ナトリウムのpHの調整は硫酸で行った。その後、0.1wt%の亜硫酸ナトリウム水溶液に1分間浸漬し、次に30℃の純水で洗浄することで、逆浸透膜Bを得た。【0242】(逆浸透膜Cの作製)

多孔性支持膜をm-フェニレンジアミン(m-PDA)3.0質量%を溶解した水溶液に15秒間浸漬した後、エアーノズルから窒素を吹き付け余分な水溶液を除去し、さらにトリメシン酸クロリド0.15質量%を含む40℃のn-デカン溶液を多孔性支持層の表面全体に均一塗布した後、80℃で1分間加熱乾燥し、膜面に2流体(純水とエアー)を吹き付けて、表面の溶液を除去した。次に80℃の純水で洗浄することで、逆浸透膜Cを得た。【0243】(逆浸透膜Dの作製)

逆浸透膜Cを、pH3、35℃に調整した0.3質量%の亜硝酸ナトリウム水溶液に1分間浸漬した。なお、亜硝酸ナトリウムのpHの調整は硫酸で行った。次に30℃の純水に10秒間浸漬したのち、m-PDA0.01質量%を溶解した80℃の水溶液に1分間浸漬し、再度30℃の純水で洗浄することで、逆浸透膜Dを得た。【0244】(逆浸透膜Eの作製)

逆浸透膜Cを、1.0質量%の無水酢酸水溶液に25℃で2分間浸漬した後、30℃の純水で洗浄することで、逆浸透膜Eを得た。【0245】(逆浸透膜Fの作製)

多孔性支持膜を多官能芳香族アミン全体が1.8質量%で、m-PDA/1,3,5-トリアミノベンゼン=90/10モル比となるように調製した水溶液中に15秒間浸漬した後、エアーノズルから窒素を吹き付け余分な水溶液を除去し、さらにトリメシン酸クロリド0.07質量%を含む30℃のn-デカン溶液を多孔性支持層の表面全体に均一塗布した後、30℃で1分間静置し、膜面に2流体(純水とエアー)を吹き付けて、表面の溶液を除去した。その後、80℃の純水で洗浄し、逆浸透膜Fを得た。【0246】(逆浸透膜Gの作製)

多孔性支持膜を多官能アミン全体が1.8質量%で、m-PDA/ピペラジン=95/5モル比となるように調製した水溶液中に15秒間浸漬した後、エアーノズルから窒素を吹き付け余分な水溶液を除去し、さらにトリメシン酸クロリド0.07質量%を含む30℃のn-デカン溶液を多孔性支持層の表面全体に均一塗布した後、30℃で1分間静置し、膜面に2流体(純水とエアー)を吹き付けて、表面の溶液を除去した。その後、80℃の純水で洗浄し、逆浸透膜Gを得た。【0247】(逆浸透膜Hの作製)

逆浸透膜Aを、pH11に調整した2.0質量%の次亜塩素酸ナトリウム水溶液に2時間浸漬した後、30℃の純水で洗浄することで、逆浸透膜Hを得た。【0248】(逆浸透膜Iの作製)

逆浸透膜Aを、pH11に調整した4.0質量%の次亜塩素酸ナトリウム水溶液に4時間浸漬した後、30℃の純水で洗浄することで、逆浸透膜Iを得た。【0249】(逆浸透膜Jの作製)

SCL-100(東レ(株)製 酢酸セルロース逆浸透膜)をpH9に調整した0.5質量%の次亜塩素酸ナトリウム水溶液に室温で24時間処理した後、水で洗浄することで逆浸透膜Jを得た。【0250】6.リチウムイオンの回収【0251】(1)酸処理工程

(レアメタル含有酸性水溶液A)

リチウムイオン電池の正極材であるNMC622に1M硫酸水溶液を接触させ、各種レアメタルを抽出した後、1M硫酸水溶液を用いてpH1.0に調整し、透明な溶液を得た。これをレアメタル含有酸性水溶液Aとした。日立株式会社製のP-4010型ICP(高周波誘導結合プラズマ発光分析)装置を用いて、得られた溶液の各種イオン濃度を定量したところ、表1の通りとなった。【0252】(レアメタル含有酸性水溶液B)

レアメタル含有酸性水溶液Aにリチウムイオン電池の模擬電解液として炭酸ジメチル、模擬バインダー材としてPVDF(重量平均分子量:114kDa)を添加して得られた懸濁液をレアメタル含有酸性水溶液Bとした。【0253】(レアメタル含有酸性水溶液C)

レアメタル含有酸性水溶液Aにリチウムイオン電池の模擬電解液として炭酸ジメチル、模擬バインダー材として架橋型ポリアクリル酸(モノマー組成:アクリル酸/トリメチロールプロパントリメタクリラート共重合体99mol%/1mol%、重量平均分子量:55kDa)を添加して得られた透明溶液をレアメタル含有酸性水溶液Cとした。【0254】(レアメタル含有酸性水溶液D)

リチウムイオン電池の正極材であるNMC622に1M硫酸水溶液を接触させ、各種レアメタルを抽出した後、1M塩酸および1M硫酸水溶液を用いてpH1.0に調整し、レアメタル含有酸性水溶液Dとした。【0255】(レアメタル含有酸性水溶液E)

最終的なpHを0.5とする以外は、前記レアメタル含有酸性水溶液Dと同じ方法で調製し、レアメタル含有酸性水溶液Eとした。【0256】(レアメタル含有酸性水溶液F)

最終的なpHを0.4とする以外は、前記レアメタル含有酸性水溶液Dと同じ方法で調製し、レアメタル含有酸性水溶液Fとした。【0257】(レアメタル含有酸性水溶液G)

最終的なpHが7.0となるよう水酸化ナトリウムを使用した以外は、前記レアメタル含有酸性水溶液Dと同じ方法で調製し、レアメタル含有酸性水溶液Gとした。【0258】(レアメタル含有酸性水溶液H)

最終的なpHが8.0となるよう水酸化ナトリウムを使用した以外は、前記レアメタル含有酸性水溶液Dと同じ方法で調製し、レアメタル含有酸性水溶液Hとした。【0259】(レアメタル含有酸性水溶液I)

陰イオン全体のモル濃度に対する1価陰イオンのモル濃度が0.5当量となる以外は、前記レアメタル含有酸性水溶液Dと同じ方法で調製し、レアメタル含有酸性水溶液Iとした。【0260】(レアメタル含有酸性水溶液J)

1価陰イオンが硝酸イオンとなるよう、塩酸の代わりに硝酸を使用した以外は、前記レアメタル含有酸性水溶Iと同じ方法で調製し、レアメタル含有酸性水溶液Jとした。【0261】(レアメタル含有酸性水溶液K)

最終的なpHが7.0となるよう水酸化ナトリウムを使用した以外は、前記レアメタル含有酸性水溶液Aと同じ方法で調製し、レアメタル含有酸性水溶液Kとした。【0262】【表1】 【0263】表1中、1価陰イオン当量は、水溶液中の陰イオン全体に占める1価陰イオンのモル当量を表す。【0264】(2)前処理工程

【0263】表1中、1価陰イオン当量は、水溶液中の陰イオン全体に占める1価陰イオンのモル当量を表す。【0264】(2)前処理工程

(条件a~g)

表2に示すように、それぞれの精密ろ過膜に、各温度条件、操作圧力0.1MPaで上記レアメタル含有酸性水溶液Bを供給した。【0265】ろ過開始から2時間後、日立株式会社製のP-4010型ICP(高周波誘導結合プラズマ発光分析)装置を用いて透過水中の各種イオン濃度を測定したところ、表3の通りイオン濃度は全ての条件で同様であった。【0266】また、前処理工程において精密ろ過膜の膜面が閉塞し、透過液量が初期値の半分以下まで低下したときに、pH9に調整した0.5重量%次亜塩素酸ナトリウム水溶液で洗浄して膜面閉塞を解消した後、蒸留水を用いて薬剤を洗い流した。その後、さらにろ過を継続した。同様の操作を1年継続し、ろ過開始から1回目の洗浄までの間隔と、1回目以降の洗浄間隔を記録し、間隔の平均値を算出したところ、表2のとおりとなった。【0267】【表2】 【0268】(条件h~p)

【0268】(条件h~p)

表4に示すように、それぞれの限外ろ過膜に、各温度条件、操作圧力0.1MPaで上記レアメタル含有酸性水溶液Cを供給した。

ろ過開始から2時間後、島津製作所製のTOC―Vcsh(全有機体炭素計)を用いて透過水中のTOC(Total Organic Carbon)を定量したところ、表4のとおりとなった。また、日立株式会社製のP-4010型ICP(高周波誘導結合プラズマ発光分析)装置を用いて透過水中の各種イオン濃度を測定したところ、表3の通りイオン濃度は全ての条件で同様であった。【0269】【表3】 【0270】【表4】

【0270】【表4】 【0271】(3)分離工程

【0271】(3)分離工程

ナノろ過膜A-Mを用いて、硫酸マグネシウム、塩化マグネシウム、グルコースおよびイソプロピルアルコール除去率を評価した結果を表5に示す。分離機能層の比表面積、ATR-IR測定データ、耐酸性についても併せて表5に示す。また、pH3における表面ゼータ電位、分離機能層側の表面に対するX線光電子分光測定において、測定された元素中にハロゲンが占める総割合について、上述の方法にて測定した結果も示す。【0272】【表5】 【0273】(実施例1)

【0273】(実施例1)

分離膜として、ナノろ過膜Aを用い、レアメタル含有酸性水溶液Aを第1分離ステップの供給水として処理し、第1分離ステップの透過水を第2分離ステップでさらに処理した。透過水中のイオン濃度を評価した。操作圧力は第1分離ステップで5.5MPa、第2分離ステップで0.5MPaであった。結果を表6に示す。【0274】(実施例2~7)

分離膜として、ナノろ過膜B~Gをそれぞれ用いた以外は実施例1と同様に行った。結果を表6に示す。【0275】【表6】 【0276】(実施例8~20)

【0276】(実施例8~20)

表7、8に示す通り、レアメタル含有酸性水溶液Bを条件a~gで処理して得られた精密ろ過膜の透過水を第1分離ステップの供給水として用い、ナノろ過膜A~Gをそれぞれ用いて処理した以外は実施例1と同様に行った。結果を表7、8に示す。実施例14~20の運転2時間後のデータについては、共通の結果として表8に記載した。【0277】【表7】 【0278】【表8】

【0278】【表8】 【0279】(実施例21~35)

【0279】(実施例21~35)

表9及び表10に示す通り、レアメタル含有酸性水溶液Cを条件h~pで、処理して得られた限外ろ過膜の透過水を第1分離ステップの供給水として用い、ナノろ過膜A~Gをそれぞれ用いて処理した以外は実施例1と同様に行った。結果を表9及び表10に示す。【0280】【表9】 【0281】【表10】

【0281】【表10】 【0282】(実施例36~43)

【0282】(実施例36~43)

表11に示す通り、レアメタル含有酸性水溶液D~Kを第1分離ステップの供給水として用い、ナノろ過膜Eを用いて処理した以外は実施例1と同様に行った。結果を実施例5の結果とあわせて表11に示す。【0283】【表11】 【0284】(比較例1~6)

【0284】(比較例1~6)

分離膜として、ナノろ過膜H~Mを用いた以外は実施例1と同様に行った。結果を表12に示す。【0285】【表12】 【0286】(比較例7~11)

【0286】(比較例7~11)

表13に示す通り、レアメタル含有酸性水溶液Bを条件aで処理して得られた精密ろ過膜の透過水を第1分離ステップの供給水として用い、ナノろ過膜H~Lをそれぞれ用いて処理した以外は実施例1と同様に行った。結果を表13に示す。【0287】【表13】 【0288】(比較例12~17)

【0288】(比較例12~17)

表14に示す通り、レアメタル含有酸性水溶液Cを条件hで処理して得られた限外ろ過膜の透過水を第1分離ステップの供給水として用い、ナノろ過膜H~Lをそれぞれ用いて処理した以外は実施例1と同様に行った。結果を表14に示す。【0289】【表14】 【0290】(4)濃縮工程

【0290】(4)濃縮工程

逆浸透膜A~Jを用いて、イソプロピルアルコール除去率、ホウ素除去率を評価した結果を表14に示す。pH3における表面ゼータ電位、分離機能層側の表面に対するX線光電子分光測定において、測定された元素中にハロゲンが占める総割合について、上述の方法にて測定した結果も示す。また、純水中及びpH1の硫酸水溶液中で分離機能層の凸部を5nNの力で押し込んだ際の変形量が2.5nm以下となる割合、及びそれらの比(pH1硫酸水溶液中での割合/純水中での割合)についても示す。【0291】【表15】 【0292】(実施例44~48)

【0292】(実施例44~48)

分離膜として、逆浸透膜A~Eをそれぞれ用い、実施例1の第1分離ステップのナノろ過膜の透過水および第2分離ステップのナノろ過膜の透過水をそれぞれ供給水として処理し、逆浸透膜の透過水中のイオン濃度を評価した。なお、操作圧力は5.5MPaであった。結果を表16に示す。【0293】【表16】 【0294】(比較例18~22)

【0294】(比較例18~22)

分離膜として、逆浸透膜F~Jをそれぞれ用いた以外は実施例44と同様に行った。結果を表17に示す。【0295】【表17】 【産業上の利用可能性】

【産業上の利用可能性】

【0296】本発明は、リチウムイオン電池やその製造工程で生じる廃材、廃液および鉱石やスラグなどからリチウムやコバルト、ニッケルなどのレアメタルを効率的に分離回収する方法として好適に利用できる。【0297】本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。

本出願は、2020年4月21日出願の日本特許出願(特願2020-075283)、2020年4月21日出願の日本特許出願(特願2020-075284)、2020年5月29日出願の日本特許出願(特願2020-094341)、2021年3月30日出願の日本特許出願(特願2021-056860)、及び2021年3月30日出願の日本特許出願(特願2021-056865)、に基づくものであり、その内容はここに参照として取り込まれる。

コメント