【要約】 【課題】 耐溶剤性が向上したゴム強化熱可塑性樹脂を提供すること。 【解決手段】 (メタ)アクリル酸エステル由来の構成単位を含むゴム状重合体に、芳香族ビニル系単量体を含むビニル系単量体をグラフト重合してなるグラフト共重合体樹脂であって、 当該グラフト共重合体樹脂中に含まれるグラフト共重合体の、メチルエチルケトン及びトルエンの混合溶剤(質量比1:1)に対する膨潤度が8.0以上である、グラフト共重合体樹脂。 【選択図】なし

出願番号JP2020211447A

出願日2020-12-21

公開番号JP2022098095

公開日2022-07-01

被引用件数 (JP・US) 0

引用件数 0

早期審査 (JP) 0

出願人日本エイアンドエル株式会社

発明者赤木 一斗 , 市原 将平

代理人/特許事務所創英国際特許法律事務所

【発明の詳細な説明】

【技術分野】

【0001】本発明は、グラフト共重合体樹脂に関する。【背景技術】

【0002】ゴム強化熱可塑性樹脂は成形加工性、耐衝撃性、機械的強度等に優れ、工業用部品や家庭電気製品に数多く採用されている。これらの用途では、種々の薬品や洗剤等と接触する機会が多く、ゴム強化熱可塑性樹脂に耐薬品性を付与することが要求されている。【0003】例えば、特許文献1~3には、アクリル系ゴム状重合体に所定の単量体をグラフト重合させてなるゴム強化熱可塑性樹脂が耐薬品性に優れることが記載されている。【先行技術文献】

【0004】【特許文献1】

特開平7-173361号公報

【特許文献2】

特開平8-113689号公報

【特許文献3】

特開平9-316291号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】ところで近年、製品の品質向上等を目的として、耐薬品性がより向上したゴム強化熱可塑性樹脂が求められている。そこで、本発明は、耐薬品性、特に耐溶剤性が向上したゴム強化熱可塑性樹脂を提供することを目的とする。【課題を解決するための手段】

【0006】上記課題を解決するために本発明者等は鋭意検討した結果、以下の[1]に記載の発明により、上記課題を解決できることを見出した。

[1] (メタ)アクリル酸エステル由来の構成単位を含むゴム状重合体に、芳香族ビニル系単量体を含むビニル系単量体をグラフト重合してなるグラフト共重合体樹脂であって、

当該グラフト共重合体樹脂中に含まれるグラフト共重合体の、メチルエチルケトン及びトルエンの混合溶剤(質量比1:1)に対する膨潤度が8.0以上である、グラフト共重合体樹脂。【発明の効果】

【0007】本発明によれば、耐溶剤性が向上したゴム強化熱可塑性樹脂を提供することができる。さらに、本発明のゴム強化熱可塑性樹脂は、十分な耐候性、耐衝撃性及び流動性を有する。【発明を実施するための形態】

【0008】以下、本発明の好適な実施形態について説明する。【0009】本実施形態のグラフト共重合体樹脂は、(メタ)アクリル酸エステル由来の構成単位を含むゴム状重合体に、芳香族ビニル系単量体を含むビニル系単量体をグラフト重合してなる。グラフト共重合体樹脂は、ゴム状重合体にビニル系単量体がグラフト重合したグラフト共重合体の他、ビニル系単量体同士が重合したフリーレジンを含み、未反応のビニル系単量体等を含み得る。【0010】上記ゴム状重合体としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸2-エチルヘキシル等の(メタ)アクリル酸エステル系単量体を主成分とする(メタ)アクリル系ゴム状重合体;ブタジエン系ゴム状重合体/(メタ)アクリル系ゴム状重合体の複合ゴム状重合体;シリコーン系ゴム状重合体/(メタ)アクリル系ゴム状重合体の複合ゴム状重合体などが挙げられる。これらは1種を単独で、又は2種以上を組み合わせて用いることができる。【0011】これらのゴム状重合体の中で、耐溶剤性をより向上させる観点から、(メタ)アクリル系ゴム状重合体が好ましく、(メタ)アクリル酸アルキルエステル由来の構成単位を含む(メタ)アクリル系ゴム状重合体がより好ましく、アルキル基の炭素数が4以上である(メタ)アクリル酸アルキルエステル由来の構成単位を含む(メタ)アクリル系ゴム状重合体が更に好ましい。(メタ)アクリル系ゴム状重合体における(メタ)アクリル酸アルキルエステル(特にアルキル基の炭素数が4以上である(メタ)アクリル酸アルキルエステル)由来の構成単位の含有量は、耐溶剤性をより向上させる観点から、50質量%以上であると好ましく、60質量%以上であるとより好ましく、70質量%以上であると更に好ましい。(メタ)アクリル系ゴム状重合体における(メタ)アクリル酸アルキルエステル由来の構成単位の含有量の上限は特に限定されないが、例えば95質量%以下とすることができる。【0012】(メタ)アクリル酸アルキルエステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2-エチルヘキシル、(メタ)アクリル酸オクチル等が挙げられる。【0013】上記ゴム状重合体は、架橋剤により架橋されたものであってもよい。架橋剤としては、例えば、ジビニルベンゼン、アリル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジアリルフタレート、ジシクロペンタジエンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールヘキサ(メタ)アクリレート、1,4-ブタンジオールジ(メタ)アクリレート、1,6-ヘキサンジオールジ(メタ)アクリレート、トリアリルシアヌレート、トリアリルイソシアヌレート等が挙げられる。【0014】上記ゴム状重合体は、上述の(メタ)アクリル酸アルキルエステル以外の単量体由来の構成単位、例えば共役ジエン系単量体、芳香族ビニル系単量体、シアン化ビニル系単量体由来の構成単位を有していてもよい。【0015】共役ジエン系単量体としては、1,3-ブタジエン、イソプレン、2-クロロ-1,3-ブタジエン、クロロプレン、2-メチル-1,3-ブタジエン、2,3-ジメチル-1,3-ブタジエン等が挙げられ、一種又は二種以上用いることができる。【0016】芳香族ビニル系単量体としては、スチレン、α-メチルスチレン、パラメチルスチレン、ブロムスチレン等が挙げられ、一種又は二種以上用いることができる。【0017】シアン化ビニル系単量体としては、アクリロニトリル、メタクリロニトリル、エタクリロニトリル、フマロニトリル等が挙げられ、一種又は二種以上用いることができる。【0018】上記ゴム状重合体における共役ジエン系単量体、芳香族ビニル系単量体又はシアン化ビニル系単量体由来の構成単位の含有量は、それぞれ独立に、例えば30質量%以下、より好ましくは20質量%以下、更に好ましくは10質量%以下とすることができる。ゴム状重合体がこれらの構成単位を含む場合の含有量の下限は特に限定されないが、それぞれ独立に、例えば1質量%以上とすることができる。【0019】上記ゴム状重合体は、従来公知の方法、例えば乳化重合により製造することができる。乳化重合の際には、重合開始剤、乳化剤、重合調整剤等を用いてもよい。【0020】上記重合開始剤としては、例えば、過硫酸カリウム、過硫酸ナトリウム、過硫酸アンモニウム等の水溶性重合開始剤、クメンハイドロパーオキサイド、過酸化ベンゾイル、t-ブチルハイドロパーオキサイド、アセチルパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、1,1,3,3-テトラメチルブチルハイドロパーオキサイド等の油溶性重合開始剤が挙げられる。【0021】上記乳化剤としては、例えば、カルボン酸塩、硫酸エステル塩、スルホン酸塩等が挙げられる。好ましく用いられる乳化剤の具体例としては、オレイン酸カリウム、アルケニルコハク酸ジカリウム、ロジン酸ナトリウム、ロジン酸カリウム、不均化ロジン酸ナトリウム、不均化ロジン酸カリウム、ドデシルベンゼンスルホン酸ナトリウム等が挙げられる。【0022】上記重合調整剤としては、例えば、n-ドデシルメルカプタン、t-ドデシルメルカプタン等のアルキルメルカプタン等が挙げられる。【0023】上記ゴム状重合体は、グラフト共重合体樹脂の耐衝撃性を向上させる観点から、ゲル含有率が75~96%であると好ましい。ゴム状重合体のゲル含有量は、例えば、後述する実施例の方法により測定される。【0024】上記グラフト共重合体樹脂は、耐衝撃性と流動性のバランスの観点から、上記ゴム状重合体を10~90質量%含むことが好ましく、30~80質量%含むことがより好ましく、40~70質量%含むことが更に好ましい。【0025】上記グラフト重合に用いられるビニル系単量体は、芳香族ビニル系単量体を含む。当該ビニル系単量体は、更にシアン化ビニル系単量体及び/又は(メタ)アクリル酸アルキルエステルを含むことが好ましい。芳香族ビニル系単量体、シアン化ビニル系単量体、及び(メタ)アクリル酸アルキルエステルとしては、上記と同様のものを好適に用いることができる。【0026】上記グラフト重合に用いられる芳香族ビニル系単量体の含有量は、ビニル系単量体全量を基準として、例えば50~90質量%、好ましくは55~85質量%、より好ましくは60~80質量%とすることができる。上記グラフト重合に用いられるシアン化ビニル系単量体の含有量は、ビニル系単量体全量を基準として、例えば10~40質量%、好ましくは15~35質量%、より好ましくは20~30質量%とすることができる。【0027】上記グラフト重合に用いられるビニル系単量体における(メタ)アクリル酸アルキルエステルの含有量は、耐溶剤性をより向上させる観点から、ビニル系単量体全量を基準として、5~30質量%であることが好ましい。【0028】上記グラフト共重合体樹脂は、従来公知の方法により製造することができるが、例えば、乳化重合法、懸濁重合法、塊状重合法等の重合法を用いることができる。乳化重合法を用いた場合、上述のゴム状重合体に上述のビニル系単量体をグラフト重合することによって、グラフト共重合体樹脂のラテックスを得ることができる。グラフト共重合体樹脂のラテックスは、公知の方法により凝固され、洗浄、脱水、乾燥工程を経ることでグラフト共重合体樹脂のパウダーを得ることができる。【0029】本実施形態のグラフト共重合体樹脂中に含まれるグラフト共重合体の、メチルエチルケトン及びトルエンの混合溶剤(質量比1:1)に対する膨潤度は8.0以上であり、好ましくは9.0以上であり、より好ましくは10.0以上である。当該要件を満たすことにより、グラフト共重合体樹脂の耐溶剤性が向上する。上記膨潤度の上限は特に限定されないが、例えば、25.0以下とすることができる。【0030】グラフト共重合体樹脂中のグラフト共重合体の膨潤度は、例えば、以下の方法の一部又は全部を採用することにより、上記所定の範囲に調整することができる。

(A)ゴム状重合体の製造時にt-ドデシルメルカプタンを添加する。

(B)グラフト重合に用いられるビニル系単量体における、アルキル基の炭素数が4以上である(メタ)アクリル酸アルキルエステルの含有量を調整して、例えば10~30質量%とする。

(C)ゴム状重合体の製造の際に用いる乳化剤として、例えばロジン酸又はその誘導体を用いる。【0031】本明細書中、グラフト共重合体とは、グラフト共重合体樹脂にアセトンを加え、その後遠心分離等により不溶分と溶解液を分別し、不溶分として分離されるものをいう。グラフト共重合体の、メチルエチルケトン及びトルエンの混合溶剤(質量比1:1)に対する膨潤度は、グラフト共重合体をメチルエチルケトン及びトルエンの混合溶剤(質量比1:1)中で十分に膨潤させた膨潤後のグラフト共重合体の重量を、乾燥により混合溶剤を除いた後のグラフト共重合体の重量で除することにより求めることができる。具体的には、実施例に記載の方法で、グラフト共重合体樹脂からのグラフト共重合体の分離し、分離されたグラフト共重合体の膨潤度を求めることができる。【0032】本実施形態のグラフト共重合体樹脂は、各種の熱可塑性樹脂に混合し、熱可塑性樹脂組成物とすることができる。熱可塑性樹脂としては、ポリスチレン、スチレン-アクリロニトリル共重合体、スチレン-メタクリル酸メチル共重合体、ポリメタクリル酸メチル、スチレン-無水マレイン酸共重合体、スチレン-マレイミド共重合体、ゴム強化ポリスチレン(HIPS)、アクリロニトリル-ブタジエン-スチレン樹脂(ABS樹脂)、アクリロニトリル-エチレン・プロピレン-スチレン樹脂(AES樹脂)、メタクリル酸メチル-ブタジエン-スチレン樹脂(MBS樹脂)、アクリロニトリル-n-ブチルアクリレート-スチレン樹脂(AAS樹脂)、ポリカーボネート、ポリアミド、ポリブチレンテレフタレート、ポリエチレンテレフタレート、ポリフェニレンオキサイド等が挙げられる。【0033】グラフト共重合体樹脂を、熱可塑性樹脂と混合して熱可塑性樹脂組成物とする場合のグラフト共重合体樹脂の含有量は、特に限定されず、グラフト共重合体樹脂、熱可塑性樹脂の種類等を考慮して適宜調整することができるが、例えば、熱可塑性樹脂組成物全量に対して、10~50質量%とすることができる。【0034】熱可塑性樹脂組成物は、バンバリーミキサー、ロールミル、二軸押出機等の公知の装置を用い溶融混練することによりペレット状にて得ることができる。また得られた熱可塑性樹脂組成物には必要に応じて可塑剤、滑剤、難燃剤、顔料、充填剤、繊維強化剤等を適宜配合することが可能である。またこのようにして得られた熱可塑性樹脂組成物は、射出成形、押出し成形、圧縮成形、射出圧縮成形、ブロー成形等により成形することができる。【0035】以下に実施例を示して本発明を具体的に説明するが、本発明はこれらによって何ら制限されるものではない。なお、実施例中にて示す%は質量に基づくものである。【0036】[架橋アクリル酸ブチルゴムラテックス(a-1)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-1)を得た。【0037】[架橋アクリル酸ブチルゴムラテックス(a-2)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、t-ドデシルメルカプタン0.0275重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部、t-ドデシルメルカプタン0.4725重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-2)を得た。【0038】[架橋アクリル酸ブチルゴムラテックス(a-3)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、t-ドデシルメルカプタン0.022重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部、t-ドデシルメルカプタン0.378重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-3)を得た。【0039】[架橋アクリル酸ブチルゴムラテックス(a-4)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、t-ドデシルメルカプタン0.0165重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部、t-ドデシルメルカプタン0.2835重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-4)を得た。【0040】[架橋アクリル酸ブチルゴムラテックス(a-5)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、t-ドデシルメルカプタン0.011重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部、t-ドデシルメルカプタン0.189重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-5)を得た。【0041】[架橋アクリル酸ブチルゴムラテックス(a-6)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、t-ドデシルメルカプタン0.0055重量部、ドデシルベンゼンスルホン酸ナトリウム0.15重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部、t-ドデシルメルカプタン0.0945重量部の混合液及び脱イオン水24重量部にドデシルベンゼンスルホン酸ナトリウム0.75重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-6)を得た。【0042】[架橋アクリル酸ブチルゴムラテックス(a-7)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン0.165重量部、アクリロニトリル0.11重量部アクリル酸ブチル5.225重量部、メタクリル酸アリル0.0352重量部、エチレングリコールジメタクリレート0.0198重量部、不均化ロジン酸カリウム0.375重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、スチレン2.835重量部、アクリロニトリル1.89重量部、アクリル酸ブチル89.775重量部、メタクリル酸アリル0.6048重量部、エチレングリコールジメタクリレート0.3402重量部の混合液及び脱イオン水24重量部に不均化ロジン酸カリウム2.125重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、70℃に昇温しつつ3.5時間熟成し、架橋アクリル酸ブチルゴムラテックス(a-7)を得た。【0043】[架橋アクリル酸ブチルゴムラテックス(a-8)の製造]

窒素置換したガラスリアクターに、脱イオン水219重量部、スチレン10重量部、アクリル酸ブチル5.0重量部、メタクリル酸アリル0.035重量部、不均化ロジン酸カリウム0.75重量部(固形分換算)、過硫酸カリウム0.15重量部、を仕込み、65℃で1時間反応させた。

その後、アクリル酸ブチル85重量部、メタクリル酸アリル0.60重量部の混合液及び脱イオン水24重量部に不均化ロジン酸カリウム4.25重量部(固形分換算)を溶解した乳化剤水溶液を3時間かけて連続的に添加した。滴下後、3.5時間保持して、架橋アクリル酸ブチルゴムラテックス(a-8)を得た。【0044】<ゲル含有量測定方法>

架橋アクリル酸ブチルゴムラテックス(a-1)~(a-8)のゲル含有量を以下の方法で測定した。

上述の架橋アクリル酸ブチルゴムラテックスを乾燥後、0.25gをトルエン100mlに48時間浸漬させた後に、300メッシュの金網で濾過し、その濾過残渣を完全乾燥させた。トルエン浸漬前乾燥後の重量(W0)と、完全乾燥させた濾過残渣の重量(W1)を測定し、下記式からゲル含有量を算出した。その結果を表1に示す。

(W1/W0)×100=ゲル含有量[%]【0045】【表1】 【0046】[グラフト共重合体樹脂(A-1)の製造]

【0046】[グラフト共重合体樹脂(A-1)の製造]

窒素置換したガラスリアクターに、架橋アクリル酸ブチルゴムラテックス(a-1)50重量部(固形分換算)を仕込み窒素置換を行った。窒素置換後、槽内を昇温し60℃に到達したところで、ブドウ糖0.40重量部、無水ピロリン酸ナトリウム0.025重量部及び硫酸第一鉄0.001重量部を脱イオン水9.0重量部に溶解した水溶液を添加した。65℃に到達後、アクリロニトリル(ACN)13重量部、スチレン(STY)37重量部、t-ドデシルメルカプタン(TDM)0.1重量部の混合液及び脱イオン水16重量部にオレイン酸カリウム1.0重量部及びt-ブチルハイドロパーオキサイド0.28重量部(固形分換算)を溶解した乳化剤水溶液を6時間かけて連続的に滴下した。滴下後、2時間保持してグラフト共重合体樹脂(A-1)を得た。【0047】[グラフト共重合体樹脂(A-2)の製造]

混合液として、アクリロニトリル、スチレン、アクリル酸ブチル(BA)及びt-ドデシルメルカプタンを含む混合液を用い、且つ添加量を表2に記載の量(単位:重量部)に変更した他は上記グラフト共重合体樹脂(A-1)の製造と同様にして、グラフト共重合体樹脂(A-2)を製造した。【0048】[グラフト共重合体樹脂(A-3)~(A-6)の製造]

架橋アクリル酸ブチルゴムラテックス(a-1)に代えて、架橋アクリル酸ブチルゴムラテックス(a-2)~(a-5)を用いた他は上記グラフト共重合体樹脂(A-1)の製造と同様にして、グラフト共重合体樹脂(A-3)~(A-6)を製造した。【0049】[グラフト共重合体樹脂(A-7)の製造]

架橋アクリル酸ブチルゴムラテックス(a-1)に代えて、架橋アクリル酸ブチルゴムラテックス(a-5)を用いた他は上記グラフト共重合体樹脂(A-2)の製造と同様にして、グラフト共重合体樹脂(A-7)を製造した。【0050】[グラフト共重合体樹脂(A-8)の製造]

架橋アクリル酸ブチルゴムラテックス(a-1)に代えて、架橋アクリル酸ブチルゴムラテックス(a-6)を用いた他は上記グラフト共重合体樹脂(A-1)の製造と同様にして、グラフト共重合体樹脂(A-8)を製造した。【0051】[グラフト共重合体樹脂(A-9)の製造]

窒素置換したガラスリアクターに、架橋アクリル酸ブチルゴムラテックス(a-7)50重量部(固形分換算)を仕込み窒素置換を行った。窒素置換後、槽内を昇温し65℃に到達したところで、ラクトース0.40重量部、無水ピロリン酸ナトリウム0.025重量部及び硫酸第一鉄0.001重量部を脱イオン水9.0重量部に溶解した水溶液を添加した。70℃に到達後、アクリロニトリル12.5重量部、スチレン37.5重量部の混合液及び脱イオン水16重量部に不均化ロジン酸カリウム1.0重量部及びt-ブチルハイドロパーオキサイド0.28重量部(固形分換算)を溶解した乳化剤水溶液を6時間かけて連続的に滴下した。滴下後、2時間保持してグラフト共重合体樹脂(A-9)を得た。【0052】[グラフト共重合体樹脂(A-10)の製造]

架橋アクリル酸ブチルゴムラテックス(a-1)に代えて、架橋アクリル酸ブチルゴムラテックス(a-8)を用いた他は上記グラフト共重合体樹脂(A-1)の製造と同様にして、グラフト共重合体樹脂(A-10)を製造した。【0053】[グラフト共重合体樹脂パウダー(B-1)の製造]

撹拌翼を備えた単槽式の凝固槽中に脱イオン水を、固形分換算で100重量部のグラフト共重合体樹脂を全量槽内添加完了した際にスラリー濃度が18%になるように仕込んだ。その後、硫酸マグネシウム4.0重量部を添加し85℃に昇温した。85℃到達後、グラフト共重合体樹脂(A-1)100重量部、不均化ロジン酸カリウム1.3重量部を添加した。添加後、95℃まで昇温し1分間保持した後に水洗、脱水し、熱風乾燥器で90℃、14時間乾燥させてグラフト共重合体樹脂パウダー(B-1)を得た。【0054】[グラフト共重合体樹脂パウダー(B-2)~(B-10)の製造]

グラフト共重合体樹脂(A-1)に代えてグラフト共重合体樹脂(A-2)~(A-10)を用いた他は上記グラフト共重合体樹脂(B-1)の製造と同様にして、グラフト共重合体樹脂パウダー(B-2)~(B-10)を製造した。【0055】<グラフト共重合体樹脂中に含まれるグラフト共重合体の膨潤度測定>

グラフト共重合体樹脂パウダー(B-1)~(B-10)について、グラフト共重合体樹脂中に含まれるグラフト共重合体の膨潤度測定を行った。

具体的には、グラフト共重合体樹脂パウダー4.0gを秤量し、アセトン50mLを加え16時間放置し、その後、遠心分離(20000rpm・1時間)により不溶分と溶解液を分別した。

分別した不溶分を室温で一昼夜真空乾燥させ測定サンプルとした。不溶分は、グラフト共重合体に相当する。

サンプル1gをメチルエチルケトン/トルエン溶液(重量比1/1)50mlに16時間含侵させ、遠心分離(12000rpm・40分)の後に沈殿物の重量Aを測定した。

沈殿物をドラフト内で2時間静置し、更に80℃で3時間乾燥させた後、得られた乾燥物の重量Bを測定した。以下の式に基づいて、グラフト共重合体の膨潤度を求めた。

膨潤度(SI)=(沈殿物の重量A)/(乾燥物の重量B)【0056】【表2】 【0057】[共重合体(C-1)の製造]

【0057】[共重合体(C-1)の製造]

公知の塊状重合法により、スチレン74.5重量部、アクリロニトリル25.5重量部からなる共重合体(C-1)を得た。得られた共重合体(C-1)の還元粘度を下記方法にて測定した結果、還元粘度は0.62dl/gであった。

N,N-ジメチルホルムアミドに溶解し、0.4g/100mlの濃度の溶液とした後、キャノンフェンスケ型粘度管を用い30℃で測定した流下時間より還元粘度を求める。【0058】(グラフト共重合体樹脂パウダーの耐溶剤性評価)

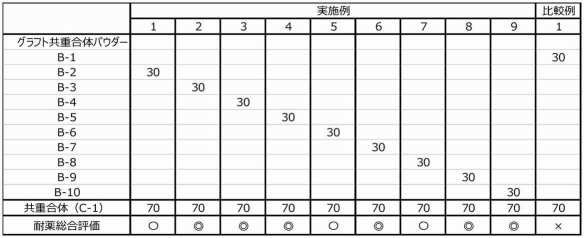

表3に記載の添加量で、グラフト共重合体樹脂パウダー(B-1)~(B-10)及び共重合体(C-1)を混合した後、40mm二軸押出機を用いて240℃にて溶融混練してペレット化することで熱可塑性樹脂組成物のペレットを得た。得られたペレットを用い、プレス機にて縦10cm×横2cm×厚さ0.2cmの試験片を作製した。評価としては片持ち梁冶具を使用して試験片を固定した側に溶剤を塗布し、反対側に荷重(800gと600g)をかけ3分間観察し、以下の基準で評価した。その結果を表3に示す。なお、溶剤としては、ヘキサン/エタノール=1/1(重量比)を用いた。

◎:800gと600gの試験で割れない。

〇:800gの試験では割れるが、600gの試験では割れない。

×:600gの試験で割れる。【0059】【表3】

コメント